جزء اصلی یک روانکار، روغن پایه است. با این حال، روغنهای پایه بهتنهایی اغلب قادر نیستند تمامی الزامات روانکاری مؤثر را در حین کار تأمین کنند. از اینرو، افزودنیها به فرمولاسیون روانکار وارد میشوند. افزودنیهای روانکار ترکیبات آلی یا معدنی هستند که یا در روغن حل میشوند یا به صورت جامد در آن معلق میمانند. سهم این افزودنیها معمولاً بین ۰٫۱ تا ۳۰ درصد از کل حجم روانکار است، بسته به نوع کاربرد، و ویژگیهای روانکار را از طریق مکانیسمهای شیمیایی و فیزیکی تغییر میدهند. افزودنیها خواص روغن پایه را بهبود داده و موجب افزایش کیفیت، قابلیت اطمینان و عملکرد کلی روانکار میشوند.افزودنیها تنها بخشی از ترکیب کلی روانکار هستند و کارایی آنها به نوع روغن صنعتی مورد استفاده نیز وابسته است.

افزودنیهای روانکار انواع گوناگونی دارند و انتخاب آنها به میزان کارایی در انجام وظایف مورد انتظار بستگی دارد. همچنین افزودنیها بر اساس سازگاری با روغن پایهی مورد استفاده، قابلیت اختلاط با سایر افزودنیهای فرمولاسیون، و مقرونبهصرفه بودن انتخاب میشوند.

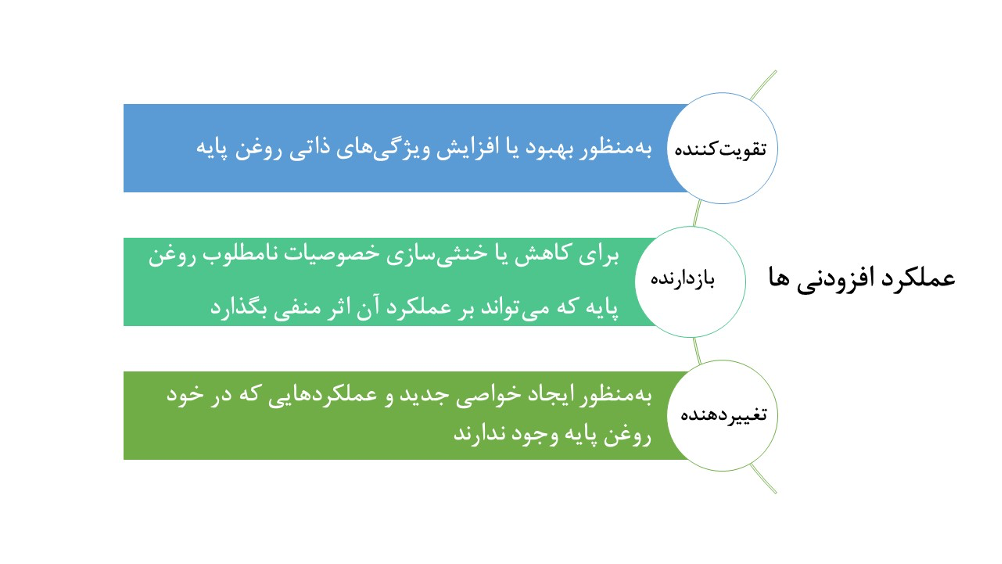

بهطور کلی، برای افزودنیهای روانکار سه کارکرد اصلی در نظر گرفته میشود (شکل ۱):

۱. افزایش خواص مطلوب روغن پایه

۲. کاهش ویژگیهای نامطلوب روغن پایه

۳. ایجاد ویژگیهای جدید و مفید در روانکار نهایی

برخی از افزودنیها تاثیر خود را در درون روغن اعمال میکنند، مانند آنتیاکسیدانها، در حالی که برخی دیگر در سطح قطعات فلزی اثر میگذارند، مانند افزودنیهای ضدسایش و بازدارندههای زنگزدگی.

شکل ۱

انواع افزودنیهای روانکار

افزودنیهای روانکار در انواع و فرمولاسیونهای گوناگون توسط تأمینکنندگان مختلف تولید میشوند.

این بخش به رایجترین افزودنیهای موجود در روانکارهای نهایی میپردازد.

بازدارندههای اکسیداسیون (آنتیاکسیدانها)

اکسیداسیون در تقریباً تمامی روانکارها رخ میدهد. هرچند این فرآیند ذاتاً در شرایط عادی نیز اتفاق میافتد، اما دماهای بالا و حضور آب یا سایر آلایندهها، مانند فلزات سایشیافته، سرعت آن را بهطور چشمگیری افزایش میدهند. در طی فرایند اکسیداسیون، رادیکالهای آزاد ایجاد میشوند و با گسترش زنجیرهی واکنش، رادیکالهای آلکیلی یا پراکسی و هیدروپراکسیدها را تشکیل میدهند که در نهایت با سایر ترکیبات واکنش داده و محصولات جانبی اکسیداسیون را پدید میآورند.

برای مقابله با این پدیده، معمولاً آنتیاکسیدانها به روانکار افزوده میشوند. این ترکیبات با خنثیسازیرادیکالهای آزاد یا تجزیهی هیدروپراکسیدها در مرحلهی گسترش واکنش اکسیداسیون عمل میکنند. آنتیاکسیدانها افزودنیهای ایثارگر (Sacrificial Additives) به شمار میآیند، زیرا در حالی که از روغن پایه در برابر تخریب اکسیداتیو حفاظت میکنند، خودشان در این فرآیند مصرف میشوند. ازاینرو، تقریباً در تمامی روغنها و گریسهای روانکار وجود دارند.

از رایجترین گروههای آنتیاکسیدان میتوان به ترکیبات فنلی، آمینهای آروماتیک، فنلهای بازدارنده (hindered phenols)، ترکیبات نیتروژنآروماتیک، و دیآلکیلدیتیوفسفاتهای روی(ZDDP) اشاره کرد.

بازدارندههای زنگزدگی و خوردگی

زنگزدگی زمانی ایجاد میشود که مواد حاوی آهن در حضور آب و اکسیژن واکنش دهند، در حالی که خوردگی بهطور عامتر ناشی از واکنشهای شیمیایی یا الکتروشیمیایی میان یک ماده و محیط پیرامون آن است.

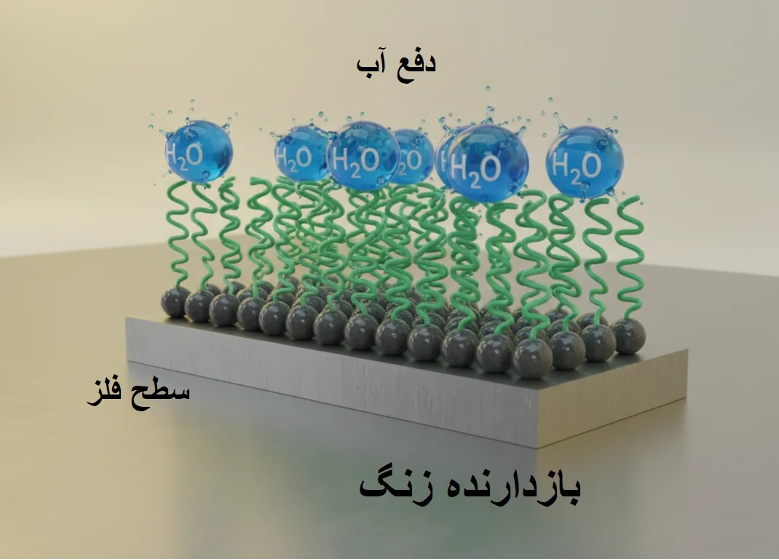

افزودنیهای بازدارندهی زنگزدگی و خوردگی که در بیشتر روغنها و گریسهای روانکار به کار میروند، با خنثیسازی اسیدها و ایجاد یک لایهی محافظ فیزیکی که رطوبت را از سطح فلز دور نگه میدارد، از تخریب داخلی فلزات جلوگیری میکنند (شکل ۲).

برخی از این بازدارندهها برای حفاظت از فلزات خاص طراحی شدهاند؛ ازاینرو، ممکن است یک روانکار شامل چند نوع بازدارندهی خوردگی باشد تا محافظت جامعتری فراهم شود.

شکل ۲

عوامل ضدسایش (AW)

سایش مکانیکی میتواند در سیستمهای روانکاری به اشکال مختلفی بروز پیدا کند؛ از جمله خراشیدگی (Abrasive)، سایش چسبنده(Adhesive) ، پوستهریزی (Spalling) و حفرهزایی سطحی .(Pitting) وظیفهی اصلی افزودنیهای روانکار ضدسایش (AW) محافظت از سطوح فلزی تحت بار از سایش و تخریب سطحی است، بهویژه در شرایط روانکاری مرزی یا مختلط. هنگامی که تماس فلز با فلز رخ میدهد، این افزودنیها با سطح فلز واکنشهای شیمیایی انجام میدهند. گرمای حاصل از اصطکاک، آنها را فعال کرده و سبب میشود فیلم محافظ نازکی بر سطح تشکیل دهند که از فرسایش و آسیب جلوگیری میکند.

علاوه بر کاهش سایش، افزودنیهای AW به کنترل اکسیداسیون نیز کمک میکنند؛ زیرا هم از روغن پایه در برابر اکسیداسیون محافظت مینمایند و هم مانع تخریب اسیدی سطوح فلزی میشوند. متداولترین افزودنیهای ضدسایش، ترکیبات فسفردار هستند که در میان آنها دیآلکیلدیتیوفسفاتهای روی (ZDDP) بیشترین کاربرد را دارد. همچنین گروهی از افزودنیهای ضدسایش بر پایهی مولیبدن (مانند دیآلکیلدیتیوفسفاتها و دیتیوکرباماتها)، بههمراه ترکیبات آلی و شویندههای فلزی نیز به کار میروند.

با گذشت زمان، این ترکیبات به تدریج مصرف و تخریب میشوند و خطر سایش و آسیب موضعی سطوح افزایش مییابد.

افزودنیهای فشار شدید (EP Additives)

افزودنیهای فشار شدید (EP) از نظر شیمیایی واکنشپذیرتر و تهاجمیتر از افزودنیهای ضدسایش (AW) هستند و تنها در شرایط دمای بالا یا بار سنگین مؤثر میشوند. در چنین شرایط کاری شدید، این افزودنیها با سطوح فلزی در تماس لغزشی یا تحت بار واکنش شیمیایی انجام داده و فیلمهای محافظ نازک و نامحلولی تشکیل میدهند که از قفلشدگی (Seizure) و سایش مفرط جلوگیری میکنند.

شایان توجه است که حتی در حضور افزودنیهای EP نیز ممکن است طی دورهی ابتدایی آببندی (Break‑in) مقداری سایش رخ دهد، زیرا هنوز لایههای محافظ بهطور کامل بر روی سطوح فلزی شکل نگرفتهاند. این افزودنیها معمولاً شامل ترکیبات گوگرددار و فسفردار، و گاهی نیز ترکیبات بور هستند که در شرایط فشار و دمای شدید، واکنشپذیری لازم را فراهم میکنند.

از آنجا که فلزات مختلف واکنشپذیری شیمیایی متفاوتی دارند، افزودنیهای EP باید بهگونهای فرمولبندی شوند که با مواد موجود در سیستم سازگار باشند. به عنوان مثال، افزودنیهایی که برای تماسهای فولاد با فولاد طراحی شدهاند، برای قطعات برنزی مناسب نیستند، زیرا برنز از نظر شیمیایی کمواکنشتر است و بهراحتی لایههای محافظ EP را تشکیل نمیدهد.

در فرآیندهای ماشینکاری فلزات مانند تراش، فرز یا برش، وجود افزودنیهای ضدسایش و ضدجوشسرد در ترکیب روانکارها اهمیت زیادی دارد. این افزودنیها به کاهش حرارت، جلوگیری از خراش سطح و افزایش پایداری فیلم روانکار کمک میکنند. ترکیبات پایهروغنی یا امولسیونی که با چنین افزودنیهایی تقویت شدهاند، بهعنوان سیالات برش شناخته میشوند و وظیفه اصلی آنها خنککاری، روانکاری و شستوشوی منطقه تماس ابزار و قطعه است.

افزودنیهای ضد سایش و فشار بالا زمانی بیشترین کارایی خود را نشان میدهند که رفتار لایه روانکار بهدرستی درک شود. این ترکیبات معمولاً با ایجاد فیلمی محافظ روی سطوح فلزی، مانع از تماس مستقیم و تخریب آنها در شرایط بار و دمای بالا میشوند. درواقع، درک اصول روانکاری کمک میکند تا بتوان نوع و مقدار افزودنی مناسب را متناسب با نوع تماس، سرعت و دمای کار انتخاب کرد و از عملکرد پایدار روانکار در زمانهای طولانی اطمینان یافت.

بهبوددهندههای شاخص گرانروی (VI Improvers)

شاخص گرانروی (VI) معیاری است برای سنجش میزان تغییر گرانروی روغن در برابر دما. هرچه مقدار VI بالاتر باشد، گرانروی روغن در دماهای مختلف پایدارتر میماند و روانکاری یکنواختتری را در گسترهی وسیع دمایی فراهم میکند.

بهبوددهندههای شاخص گرانروی معمولاً پلیمـرهای زنجیرهبلند با وزن مولکولی زیاد هستند که در واکنش به تغییرات دما، پیکربندی مولکولی خود را تنظیم میکنند.

در دمای پایین، زنجیرههای این پلیمرها بهصورت فشرده و کلافشده درمیآیند تا اثر خود بر گرانروی را به حداقل برسانند و در نتیجه روانش بالا و استارت آسان موتور یا پمپ در سرما را ممکن سازند. در مقابل، در دمای بالا، زنجیرهها باز شده و کشیده میشوند تا سبب افزایش گرانروی مؤثر روغن و حفظ استحکام لایهی روانکار بین قطعات متحرک گردند. این رفتار تطبیقی به کاهش سایش، بهبود جریان روغن در سرما و افزایش بهرهوری سوخت کمک میکند.

بهبوددهندههای VI نقش ویژهای در روغنهای چنددرجهای موتور، و همچنین در روانکارهای هیدرولیکی و دندهای با ویسکوزیتهی بالا دارند که باید در شرایط استارت سرد و بار زیاد عملکرد قابل اعتماد داشته باشند. رایجترین این ترکیبات کوپلیمرهای الفینی (OCPs) هستند، گرچه انواع دیگر نیز به کار میروند. یکی از محدودیتهای اصلی آنها برش مکانیکی (Mechanical Shear) است؛ نیروهای درونی موتور یا جعبهدنده میتوانند زنجیرههای بلند پلیمری را به قطعات کوچکتری بشکنند و موجب کاهش توانایی افزایش گرانروی شوند. بنابراین، انتخاب بهبوددهندههای VI با کیفیت بالا و مقاوم در برابر برش برای حفظ پایداری گرانروی و عملکرد بلندمدت روانکار ضروری است.

کاهندههای نقطه ریزش (Pour Point Depressants – PPDs)

نقطهی ریزش (Pour Point) روغن، پایینترین دمایی است که در آن روغن هنوز قادر به جریان یافتن و حفظ حالت سیال خود میباشد.

افزودنیهای کاهندهی نقطهی ریزش (PPDs) با تغییر دادن شکل و ساختار بلورهای واکسی موجود در روغن پایه، خاصیت روانی روغن را در دماهای پایین بهبود میدهند. این ترکیبات باعث کوچکتر شدن اندازهی بلورهای موم و کاهش چسبندگی و درهمقفلشدن آنها میشوند، و بدین ترتیب اجازه میدهند روغن حتی در دمای زیر صفر نیز جریان یابد.

اگرچه این افزودنیها نمیتوانند تشکیل بلورهای موم را بهطور کامل مهار کنند، اما دمای آغاز تشکیل این ساختارهای سخت را کاهش میدهند. بسته به فرمولاسیون، PPDها میتوانند تا حدود °C ۲۸ ( °F ۵۰ ) کاهش در نقطه ریزش ایجاد کنند؛ دامنهی معمول تأثیر آنها بین °C ۱۱ تا °C ۱۷ ( °F ۲۰ تا °F ۳۰ ) است. با این حال، محدودیتهای انحلالپذیری در برخی روغنهای پایه ممکن است کارایی آنها را در دستیابی به اثر مطلوب کاهش دهد.

کاهندههای نقطهی ریزش در روانکارهای موتوری، هیدرولیکی و دندهای اهمیت ویژهای دارند، زیرا این سیستمها باید در شرایط استارت سرد یا دماهای بسیار پایین، جریان کافی و عملکرد مطمئن روغن را حفظ کنند.

شوینده ها (Detergents)

شویندهها در روغن موتور دو وظیفهی اصلی دارند: نخست، تمیز نگه داشتن سطوح فلزی داغ از طریق جلوگیری از تشکیل رسوبات؛ و دوم، خنثیسازی اسیدهایی که در اثر احتراق سوخت و اکسیداسیون روغن ایجاد میشوند. این ترکیبات ماهیتی قلیایی دارند و برای حفظ قلیائیت روغن اهمیت اساسی دارند؛ پارامتری که با عنوان عدد بازی (Base Number – BN) اندازهگیری میشود.

در فرمولاسیونهای امروزی، شویندهها معمولاً از سولفوناتها، فِناتها یا سالیسیلاتهای کلسیم و منیزیم تشکیل میشوند که هر دو خاصیت تمیزکنندگی و خنثیکنندگی اسیدها را فراهم میسازند. اگرچه در گذشته از ترکیبات باریومی نیز استفاده میشد، اما بهدلیل نگرانیهای زیستمحیطی و بهداشتی، امروزه تقریباً حذف شدهاند.

یکی از نقاط ضعف شویندههای فلزی، بر جای گذاشتن خاکستر (Ash) هنگام سوختن روغن است؛ پدیدهای که میتواند در سیستمهای دمای بالا سبب ایجاد رسوبات ناخواسته شود. از اینرو، بسیاری از سازندگان تجهیزات استفاده از روغنهای کمخاکستر یا بدون خاکستر را برای موتورها و تجهیزات در حال کار تحت شرایط حرارتی شدید توصیه میکنند.

افزودنیهای شوینده معمولاً بهطور همزمان با افزودنیهای پخشکننده (Dispersants) بهکار میروند تا در کنار یکدیگر، پاکیزگی موتور و تعادل اسید–باز روغن را در دورههای طولانی عملکرد حفظ کنند.

افزودنیهای پخشکننده (Dispersants)

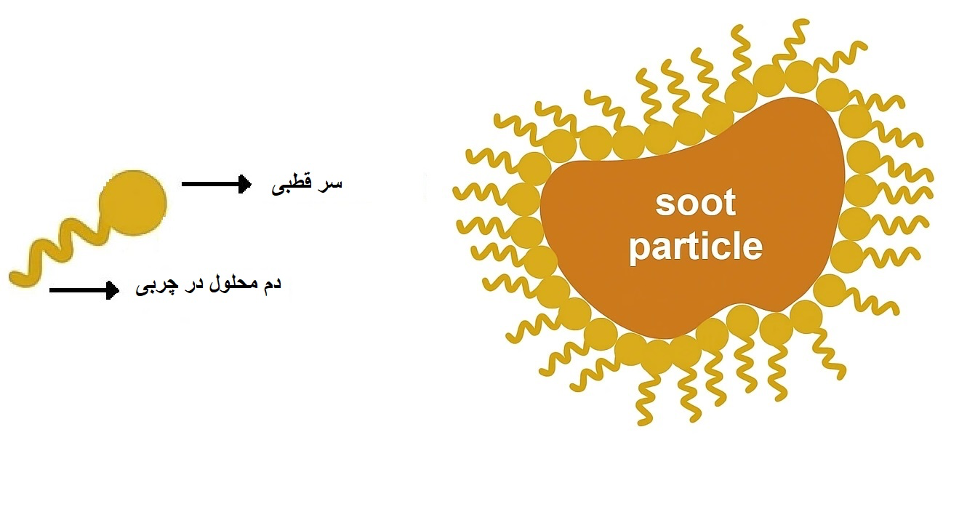

افزودنیهای پخشکننده عمدتاً در روغنهای موتور به کار میروند و در کنار افزودنیهای شوینده عمل میکنند تا موتور را تمیز و عاری از رسوب نگه دارند. وظیفهی اصلی آنها پایدارسازی ذرات دوده و سایر آلایندههای نامحلول حاصل از احتراق است، بهگونهای که این ذرات درون روغن بهصورت معلق و بهخوبی پراکنده باقی بمانند و اندازهای معمولاً کمتر از یک میکرون داشته باشند. پخشکنندهها با جلوگیری از بههمچسبیدن (آگلومره شدن) یا تهنشینی ذرات، احتمال سایش و آلودگی را کاهش داده و امکان خارجسازی ایمن این ناخالصیها هنگام تعویض روغن را فراهم میسازند (شکل ۳).

شکل ۳

برخلاف افزودنیهای فلزی شوینده، پخشکنندهها ترکیباتی آلی و بدون خاکستر (Ashless) هستند و معمولاً از سوکسینیمیدهای پلیایزوبوتیلن (PIB‑SI) یا ترکیبات پلیمری مشابه ساخته میشوند. از آنجا که این افزودنیها فاقد فلز هستند، در آنالیزهای معمولی روغن بهسختی قابل شناساییاند، بااینحال نقشی اساسی در حفظ پاکیزگی موتور ایفا میکنند.

ترکیب همزمان شویندهها و پخشکنندهها موجب میشود روغن موتور بتواند بهطور مؤثر ترکیبات اسیدی را خنثی کرده و ذرات آلایندهی ریز را در حالت معلق (Suspension) نگه دارد. با این حال، با گذر زمان و در اثر اشباع شدن این افزودنیها در حین خنثیسازی اسید و جذب آلودگیها، کارایی آنها کاهش مییابد و تعویض روغن برای بازیابی عملکرد سیستم ضروری میشود.

امولسیفایرها و دیامولسیفایرها (Emulsifiers / Demulsifiers)

امولسیفایرها در روانکارهای پایه آبی–روغنی مورد استفاده در عملیات فلزکاری و نیز در روغنها و سیالات مقاوم در برابر آتش افزوده میشوند تا امولسیونهای پایدار آب و روغن را ایجاد و حفظ کنند. این افزودنیها بهعنوان پلهای مولکولی در مرز میان دو فاز عمل کرده و با کاهش کشش بینسطحی، موجب پخش یکنواخت و ترکیب دو مایع ذاتاً نامتجانس میشوند. در غیاب امولسیفایر، آب و روغن بهدلیل تفاوت در کشش سطحی و چگالی ویژه تمایل دارند بهطور طبیعی از یکدیگر جدا شوند. تعادل میان بخشهای آبدوست و چربیدوست در هر امولسیفایر، – که با شاخص HLB (Hydrophilic–Lipophilic Balance) بیان میشود، نوع و پایداری امولسیون تشکیلشده (آب در روغن یا روغن در آب) را تعیین میکند.

در مقابل، دیامولسیفایرها برای شکستن یا جلوگیری از تشکیل امولسیونهای پایدار طراحی میشوند. این افزودنیها با تغییر کشش بینسطحی فاز روغنی باعث بههمپیوستن و تهنشینی ذرات آب میگردند تا جداسازی سریعتر انجام شود. از مواد متداول در ترکیب دیامولسیفایرها میتوان به پلیاکریلاتها، پلیآمینها و سورفکتانتهای سیلیکونی اشاره کرد.

خاصیت جداسازی آب توسط دیامولسیفایرها در روغنهایی که در محیطهای مرطوب یا دارای بخار آب مانند توربینها، کمپرسورها و سیستمهای کاغذسازی کار میکنند، اهمیت ویژهای دارد. در این کاربردها، جدایش سریع آب و تخلیه آسان آن از مخزن موجب حفظ کیفیت روغن و جلوگیری از خوردگی و کاهش کارایی سیستم میشود.

جمع بندی

افزودنیهای روانکار ترکیبات شیمیایی هستند که به روغن پایه افزوده میشوند تا عملکرد، پایداری و قابلیت حفاظتی آن را در شرایط کاری گوناگون بهبود دهند. اگرچه روغن پایه نقش اصلی را در ایجاد فیلم روانکار بر عهده دارد، اما بهتنهایی نمیتواند حفاظت کافی در برابر اکسیداسیون، سایش، خوردگی و تنش حرارتی فراهم کند. افزودنیهای روانکار، آلی یا معدنی، با تغییر ویژگیهای شیمیایی و فیزیکی روانکار، کارایی آن را افزایش داده و عمر مفید آن را طولانی میکنند. این ترکیبات شامل ترکیبات و دستهبندیهای مختلف هستند که هرکدام وظیفهای مشخص دارد؛ از کنترل گرانروی و جلوگیری از تشکیل رسوب گرفته تا حفظ تمیزی سیستم و عملکرد روان در دماها و بارهای بالا. انتخاب صحیح و فرمولسازی دقیق افزودنیهای روانکار، با درنظر گرفتن سازگاری شیمیایی با روغن پایه و شرایط کاری، نقش کلیدی در تضمین عملکرد پایدار، بهرهوری انرژی و کاهش هزینههای نگهداری در سامانههای روانکاری صنعتی و خودرویی دارد.

سوالات متداول درباره افزودنیهای روانکار

افزودنیها موادی هستند که به روغن پایه افزوده میشوند تا ویژگیهایی مثل مقاومت در برابر اکسیداسیون، سایش و زنگزدگی را بهبود دهند و عملکرد سیستم روانکاری را پایدارتر کنند.

در هر کاربردی که دما، فشار یا آلودگی زیاد باشد (مثلاً موتور خودرو، گیربکس یا صنایع فلزی)، روغن پایه بهتنهایی کافی نیست و باید از روانکارهای افزودنیدار استفاده شود.

افزودنیهای ضدسایش برای شرایط بار و حرارت متوسط طراحی شدهاند، ولی افزودنیهای EP در فشار و دمای بسیار بالا فعال میشوند و محافظت بیشتری ایجاد میکنند.

زیرا مانع از تخریب روغن در اثر تماس با اکسیژن میشوند و از تغییر رنگ، ایجاد لجن و کاهش ویسکوزیته جلوگیری میکنند.

شویندهها رسوبات را از روی سطوح فلزی پاک میکنند و اسید را خنثی میسازند، در حالیکه پخشکنندهها ذرات را در روغن معلق نگه میدارند تا تهنشین نشوند.

در هوای سرد باعث میشود روغن روان باقی بماند و سیستم بدون سختی و تأخیر راهاندازی شود.

بله، برخی مواد در صورت ناسازگاری ممکن است اثر یکدیگر را کاهش دهند. به همین دلیل فرمول نهایی باید توسط متخصص فرمولاسیون تنظیم شود.

بسته به نوع روغن و کاربرد، معمولاً بین ۰٫۱ تا ۳۰ درصد از کل حجم روانکار را تشکیل میدهند.

بله. این ترکیبات در طول کار مصرف میشوند و با گذشت زمان کاراییشان کاهش مییابد، به همین دلیل باید در سرویسهای دورهای روانکار تعویض شود.

براساس شرایط کاری (دما، بار، نوع فلزها)، نوع روغن پایه و تعامل بین افزودنیهای مختلف تعیین میشود. هدف نهایی، حفظ پایداری و کاهش سایش است.

منابع

https://precisionlubrication.com/articles/lubricant-additives

https://www.machinerylubrication.com/Read/31107/oil-lubricant-additives

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد