هر آنچه از اصول روانکاری باید بدانیم

روانکاری فرآیندی است که در آن مواد مختلفی بین سطوح لغزنده قرار داده میشود تا اصطکاک کاهش یابد و از سایش جلوگیری شده یا کنترل شود. روان کننده های صنعتی متداول، عمدتاً شامل روغن هایی به نام روغن های پایه هستند که می توانند از نوع معدنی، سنتزی یا گیاهی باشند .

انتخاب روغن مناسب به کاربرد خاصی که در آن استفاده می شود بستگی دارد. در حالی که روغن های گیاهی ممکن است برای مسائل زیست محیطی انتخاب شوند، اما به ندرت در مصارف صنعتی مورد استفاده قرار می گیرند، زیرا پایداری اکسیداتیو آنها کمتر است و در دماهای پایین خواص جریان محدودتری دارند. در مقابل، روغنهای معدنی و سنتزی بیشتر در کاربردهای صنعتی استفاده شده و روغنهای سنتزی در شرایط شدید عملکرد مطلوب تری دارند

روغن های معدنی

این روغن ها از نفت خام به دست می آیند و کیفیت آنها تا حد زیادی به فرآیند پالایش وابسته است.

روغن های معدنی شامل چهار نوع مولکول مختلف هستند :

پارافین مستقیم: دارای ساختار زنجیرهای مستقیم و طولانی است .

پارافین شاخه دار: مشابه پارافین مستقیم است اما شامل شاخه های جانبی است .

نفتن: دارای ساختار حلقه ای اشباع است و معمولاً در کاربردهای دمای معتدل مورد استفاده قرار می گیرد .

آروماتیک: دارای ساختار حلقه های غیر اشباع است و بیشتر در تولید ترکیبات آب بندی و چسب ها کاربرد دارد .

روغن های سنتزی

این روغن ها درصد کوچکی از روان کنندههای صنعتی را تشکیل می دهند، عمدتاً به دلیل هزینه بالاتر و شامل مولکول هایی با ساختار اصلاح شده مصنوعی هستند و در انواع مختلف با ویژگی های متفاوت در دسترس هستند.

روغنهای سنتزی به دلیل مزایای خاص، مانند بهبود پایداری اکسیداتیو، مقاومت حرارتی بیشتر، و شاخص ویسکوزیته بالاتر، اغلب برای کاربردهای خاص انتخاب میشوند .

افزودنی های روغن

برای تقویت ویژگیهای خاص روغن های پایه، افزودنی های مختلفی به آنها اضافه میشود. برای مثال، در شرایطی که دما به طور قابل توجهی تغییر میکند، ممکن است از بهبود دهنده شاخص ویسکوزیته( VI)استفاده شود. این افزودنی ها شامل مولکولهای آلی بزرگ هستند که در دماهای پایین به صورت پیچیده باقی می مانند، اما با افزایش دما باز می شوند. این تغییر ساختاری، ویسکوزیته روغن را تحت تأثیر قرار داده و جریان آن را در دمای پایین بهبود می بخشد و عملکرد آن را در دمای بالا حفظ میکند. یکی از معایب استفاده از افزودنی ها، کاهش تدریجی عملکرد آنها است که نیاز به تعویض روغن را برای حفظ خصوصیات مناسب ضروری میکند .

اهداف روانکاری

در حالی که کاهش اصطکاک هدف اصلی است، این فرآیند مزایای دیگری نیز دارد :

روان کننده ها میتوانند سایش را با ایجاد یک لایه فیلم که سطوح را به طور مؤثر از یکدیگر جدا میکند و مانع تماس سطوح با یکدیگر میشود، به حداقل برسانند .

روانکننده ها از سطوح در برابر خوردگی محافظت میکنند؛ این کار با ایجاد لایه های محافظی انجام میشود که از تماس سطوح با مواد خورنده، مانند آب، جلوگیری میکنند .

این فرآیند در کنترل آلودگی سیستم ها اهمیت دارد؛ روان کننده به عنوان یک محیط عمل میکند که آلاینده ها را به نقاطی که به راحتی حذف شوند انتقال میدهد .

-روان کننده ها برای مدیریت تجمع حرارت در ماشین ها ضروری هستند؛ آنها حرارت را از سطوح جذب کرده و به مناطق خنک تر منتقل می کنند که در آنجا حرارت قابل دفع است. این امر برای روغن هایی که در سیستم ها گردش میکنند، مهم است .

انواع روانکاری

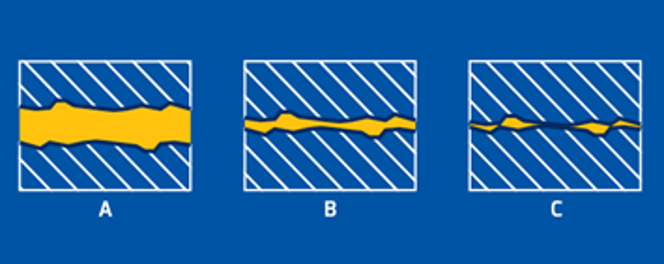

روانکاری معمولاً به سه دسته تقسیم میشود :

A.کامل (Full-film lubrication)

B.مرزی (Boundary lubrication)

C. مختلط (Mixed lubrication)

روانکاری کامل

روانکاری کامل حالتی استاندارد است که در آن، روان کننده یک لایه نازک از فیلم سیال ایجاد میکند که سطوح یاتاقان را از یکدیگر جدا میکند. این لایه سیال با تحت فشار قرار گرفتن میتواند بار انتقال یافته در سطح یاتاقان ها را پشتیبانی کند. با جلوگیری از تماس مستقیم بین این سطح ها، روانکاری کامل به طور مؤثر اصطکاک و سایش را به حداقل میرساند .

روانکاری کامل به دو نوع اصلی تقسیم میشود :

روانکاری هیدرودینامیکی :

هیدرودینامیک زمانی رخ میدهد که دو سطح در حال لغزش در حالی روی یکدیگر قرار می گیرند که توسط لایه های از مایع جدا شده اند. حتی بر روی سطوح بسیار صیقلی و صاف، ناهنجاری های میکروسکوپی وجود دارند که برآمدگی ها و فرورفتگی هایی ایجاد میکنند که به آنها “زبری” گفته میشود. برای اینکه روانکاری فیلم کامل مؤثر باشد، ضخامت فیلم روان کننده باید از ارتفاع زبری ها بیشتر باشد. ضخامت فیلم معمولاً در حدود یک میکرون یا کمتر است. این نوع روانکاری بالاترین کیفیت حفاظت را برای سطوح فراهم میکند و بنابراین مطلوب ترین نوع است.

روانکاری الاستوهیدرودینامیکی

زمانی رخ میدهد که سطوح نسبت به یکدیگر در حال حرکت غلتشی باشند. ضخامت فیلم روان کننده در این حالت بسیار نازکتر از حالت هیدرودینامیکی است و فشار بالاتری روی فیلم اعمال میشود. این نوع روانکاری “الاستوهیدرودینامیک” نامیده میشود زیرا فیلم به طور الاستیک شکل سطح چرخشی را تغییر می دهد تا روانکاری را تامین کند.. این نوع روانکاری در کاربردهای خودرویی مانند یاتاقان های میل لنگ موتورهای پیستونی و بادامک ها رایج است .

روانکاری مرزی

در روانکاری مرزی، سطوح غلتشی و لغزشی تنها به وسیله تعداد کمی لایه مولکولی از یکدیگر جدا شده اند و ضخامت فیلم از 1 تا چند ده نانومتر متغیر است. روانکاری مرزی زمانی رخ میدهد که دو سطح با یکدیگر تماس پیدا کنند، بنابراین از هم کاملاً جدا نشده باشند. این امر منجر به تعامل مستقیم زبری های میکروسکوپی سطح ها میشود. در این نقاط تماس، مولکولهای روان کننده یک لایه جذب شده نازک تشکیل می دهند یا واکنش شیمیایی روی میدهد که مقداری محافظت در برابر سایش و اصطکاک فراهم می آورد .

این نوع معمولاً در شرایطی که شروع و توقف های مکرر وجود دارد یا بارگذاری ضربه ای رخ میدهد، رایج است. از کاربردهای روانکاری مرزی میتوان به نقاط کم هزینه و کم سرعت مانند تماس لولاهای در اشاره کرد .

روانکاری مختلط

روانکاری مختلط ترکیبی از روانکاری مرزی و کامل است. در این حالت هم روانکاری الاستوهیدرودینامیکی و هم تماس فلز با فلز رخ میدهد. در حالی که لایه روان کننده بیشتر سطح ها را جدا میکند، برخی زبری ها هنوز تماس مستقیم دارند. بار ایجادشده تا حدی به وسیله فیلم سیال و تا حدی توسط زبریهای سطح پشتیبانی می شود .

این نوع در بسیاری از اجزای موتور، مانند رینگ های پیستون و بادامک ها، عملکرد دارد. همچنین ممکن است یاتاقان ها تحت شرایط بارگذاری لحظه ای شدید در روانکاری مختلط عمل کنند .

وضعیت فیلم روان کننده در حالتهای مختلف روانکاری در شکل نشان داده شده است. در روانکاری مرزی (c) ، زبری ها با یکدیگر تماس دارند، در حالی که در روانکاری کامل (a)، این زبریها کاملاً از یکدیگر جدا هستند.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد