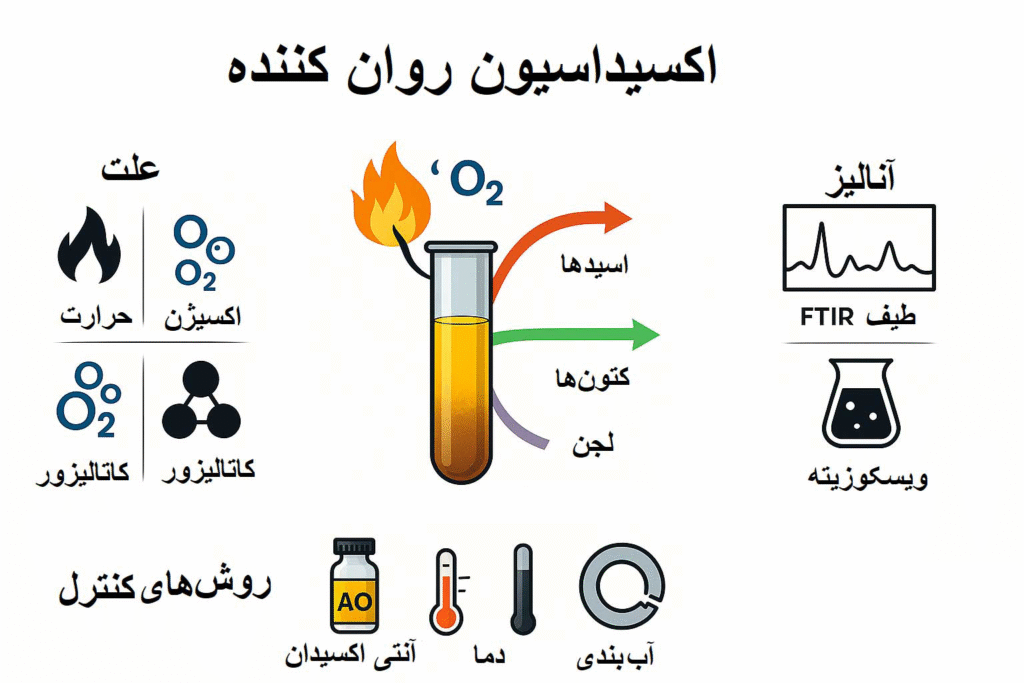

روانکنندهها در طول عملیات، در معرض هوا، گرما، فشار، مواد خورنده و بسیاری از عوامل دیگر قرار میگیرند که موجب تغییرات شیمیایی در روغن میشود. این تغییرات میتواند عملکرد روانکننده را مختل کند، بهویژه اگر افزودنیهای ضروری مصرف یا تخریب شوند. با گذشت زمان، چنین واکنشهای شیمیایی میتوانند منجر به تجمع محصولات نامطلوب، مانند اسیدهای آلی ضعیف، شوند. آنالیزهای دورهای معمولاً سطح اکسیداسیون روغن را ارزیابی میکنند. اکسیداسیون، مهمترین فرآیند شیمیایی اثرگذار بر روانکننده در حین سرویسدهی است که میتواند منجر به طیف وسیعی از مشکلات از جمله افزایش ویسکوزیته، تشکیل وارنیش، لجن و رسوب، کاهش افزودنیها، تخریب روغن پایه، گرفتگی فیلترها، خوردگی، افزایش عدد اسیدی (TAN) و زنگزدگی شود. بنابراین، درک، پایش و کنترل اکسیداسیون برای مدیریت صحیح روانکننده بسیار حائز اهمیت است.

فرآیند اکسیداسیون روغن

واکنش اکسیداسیون روغن با تشکیل یک رادیکال آزاد بسیار واکنشپذیر آغاز میشود که سپس یک واکنش زنجیرهای را راهاندازی میکند. این رادیکالهای آزاد به واکنش ادامه میدهند و رادیکالهای بیشتری تولید میکنند که به روغن پایه حمله کرده و فرآیند تخریب را تسریع میکنند.

تقریباً تمامی روانکنندهها با آنتیاکسیدانها فرموله میشوند. این ترکیبات بهگونهای طراحی شدهاند که قربانی شده و با رادیکالهای آزاد واکنش دهند تا آنها را خنثی کرده و از روغن پایه محافظت نمایند. با این حال، هنگامی که آنتیاکسیدانها به پایان میرسند، رادیکالهای آزاد شروع به تخریب روغن پایه میکنند. در این مرحله ممکن است پلیمریزاسیون رخ دهد که به تشکیل رسوب در داخل روانکننده منجر میشود.

میزان اکسیداسیون بهشدت با دما تغییر میکند و آلایندههای (بهویژه فلزات) موجود در روانکننده نیز بر آن تأثیر میگذارند. بنابراین، حفظ وضعیت خشک، تمیز و خنک روغن مؤثرترین رویکرد برای کنترل فرآیند اکسیداسیون است.

مراحل سهگانه اکسیداسیون روغن و نحوه کنترل آن

فرآیند اکسیداسیون یک سیال هیدروکربنی در سه مرحله اصلی رخ میدهد: آغاز، انتشار و خاتمه. کنترل اکسیداسیون با هدف قرار دادن یک یا چند مورد از این مراحل کلیدی امکانپذیر است. این کار با محدود کردن دسترسی اکسیژن در مرحله آغازین، کاهش تعداد چرخههای انتشار یا بهکارگیری روشهای مختلف برای خاتمه دادن به واکنش انجام میشود.

معمولاً در فرمولاسیون روانکنندهها، ترکیبی از این راهکارها بهکار گرفته میشود. از آنجا که مرحله آغازین شروع اکسیداسیون را رقم میزند، محدود کردن مواجهه با اکسیژن، نخستین خط دفاعی بهشمار میآید. با شناسایی عواملی که مرحله انتشار را فعال میکنند، میتوان فرآیند اکسیداسیون را بیش از پیش کاهش داد. این فرآیند در مرحله خاتمه پایان مییابد که در اینجا آنتیاکسیدانها نقش مهمی را ایفا میکنند؛ به این صورت که زنجیره انتشار را قطع کرده و رادیکالهای پایداری را تشکیل میدهند و به این ترتیب چرخه واکنش را پایان میدهند. پایش وضعیت این آنتیاکسیدانها از موثرترین روشهای ارزیابی سلامت کلی یک روانکننده محسوب میشود.

تأثیر اکسیداسیون بر ویژگیهای روانکننده

اکسیداسیون اصلیترین فرآیند شیمیایی است که باعث افت کیفیت روانکننده در حین سرویسدهی میشود. اکسیداسیون روغن زمانی رخ میدهد که زنجیرههای بلند مولکولی شکسته و به زنجیرههای کوتاهتر تبدیل میشوند و این امر منجر به تغییر ترکیب شیمیایی روغن میگردد. این فرآیند زمانی پیچیدهتر میشود که درصد بالاتری از مولکولهای روانکننده تحت تأثیر اکسیداسیون قرار گیرند و تغییرات عملکردی بهوضوح نمایان شود.

با تغییر ساختار شیمیایی مولکولها، قابلیت آنها در تحمل بار بین سطوح متحرک نیز تغییر میکند. این تغییر ساختار همچنین بر نحوه برهمکنش این مولکولها با مولکولهای سالم باقیمانده تاثیر میگذارد و در نتیجه باعث افزایش گرمایش ویسکوز میگردد (گرمایش ویسکوز، که با نام اتلاف ویسکوز نیز شناخته میشود، فرآیندی برگشتناپذیر است که در آن انرژی مکانیکی به دلیل اصطکاک بین لایههای یک سیال در حال حرکت به گرما تبدیل میشود.).

اگر میخواهید با جزئیات مکانیزمها، اثرات و کاربردهای گرمایش ویسکوز آشنا شوید، پیشنهاد میکنیم مقاله «گرمایش ویسکوز: مکانیزمها، اثرات و کاربردها» را مطالعه کنید.

افزایش ویسکوزیته اغلب ناشی از تشکیل مولکولها یا ترکیبات بزرگتر (مانند لجن) از طریق فرآیندهایی مانند پلیمریزاسیون است. حتی شکسته شدن زنجیرههای هیدروکربنی در نتیجهی اکسیداسیون، با ایجاد تنوع در ساختار مولکولها، یکنواختی مخلوط را کاهش داده و مقاومت داخلی سیال را افزایش میدهد.

پیش از اکسیداسیون، مولکولهای روغن از نظر اندازه و شکل مشابه هستند و این موضوع حرکت و جاری شدن آنها را تسهیل میکند. اما ترکیبات جدید حاصل از اکسیداسیون، نیروهای بینمولکولی تازهای ایجاد میکنند. بهعنوان مثال، اسیدهای کربوکسیلیک که طی اکسیداسیون شکل میگیرند تمایل دارند با یکدیگر ترکیب شده و واحدهای بزرگتری به نام دایمر ایجاد کنند. این پدیده را میتوان به کمک طیفسنجی مادون قرمز و با مشاهده پیک جذب کربونیل در نزدیکی cm-1 1710 (نشانه کربونیلهای جفتشده) در مقایسه با پیک جذب cm-1 1760 (در حالت غیر جفتشده) شناسایی کرد. نتیجه کلی این فرآیند افزایش مقاومت مولکولی در برابر حرکت و افزایش ویسکوزیته در سراسر روانکننده است.

روشهای تشخیص اکسیداسیون روانکننده

با وجود اینکه تقریباً در تمامی فرمولاسیونهای روانکننده، آنتیاکسیدانها حضور دارند، تجزیه و اکسیداسیون روغن امری اجتنابناپذیر است. روغنی که در حال اکسید شدن است، علائم هشدار دهنده متعددی را از خود نشان میدهد که بسیاری از آنها را میتوان از طریق آنالیز روغن شناسایی کرد. به همین دلیل، آزمونهای متنوعی برای ارزیابی وضعیت اکسیداسیون روانکننده توسعه یافتهاند. بخش بعدی، رایجترین روشهای تشخیص اکسیداسیون روغن را معرفی میکند.

عدد اسیدی کل (TAN)

همانطور که پیشتر اشاره شد، فرآیند اکسیداسیون به تشکیل اسیدهای آلی منجر میشود. این اسیدها را میتوان از طریق افزایش عدد اسیدی کل (TAN) که نشاندهنده محتوی اسیدی روغن است، شناسایی کرد. مقدار TAN با اندازهگیری حجم مشخصی از یک محلول بازی (معمولاً هیدروکسید پتاسیم) که برای خنثیسازی اسیدهای موجود در نمونه لازم است، تعیین میشود.

با این حال، آزمون TAN نمیتواند بین اسیدهای ناشی از اکسیداسیون و اسیدهایی که از طریق آلودگی خارجی وارد روغن شدهاند تمایز قائل شود. علاوه بر این، برخی افزودنیها مانند مواد ضدسایش، افزودنیهای فشارپذیر (EP) و برخی بازدارندههای زنگزدگی ذاتاً خاصیت اسیدی دارند. این افزودنیها موجب بالا بودن مقدار اولیه TAN میشوند که با مصرف تدریجی آنها در طول زمان کاهش مییابد.

ویسکوزیته

ویسکوزیته نشاندهنده میزان مقاومت یک سیال در برابر جریان یافتن است. تجمع یا تراکم محصولات جانبی اکسیداسیون مانند اسیدهای کربوکسیلیک میتواند باعث افزایش ویسکوزیته شود. پایش تغییرات ویسکوزیته، فارغ از منشأ این تغییرات، از اهمیت ویژهای برخوردار است و به همین دلیل آزمون ویسکوزیته همواره یک جزء استاندارد از پایش وضعیت روانکنندهها محسوب میشود. روشهای مختلفی برای اندازهگیری ویسکوزیته وجود دارد که از جمله آنها میتوان به استانداردهای ASTM D445 و ASTM 7279 اشاره کرد که با ابزارهای تخصصی موجود برای استفاده آزمایشگاهی و در محل به کار گرفته میشوند؛ به عنوان نمونه، ویسکومتر کینمانیک پرتابل MiniVisc 3000 ساخت Spectro Scientific معمولاً در آزمایشهای میدانی مورد استفاده قرار میگیرد.

طیفسنجی مادون قرمز با تبدیل فوریه (FTIR)

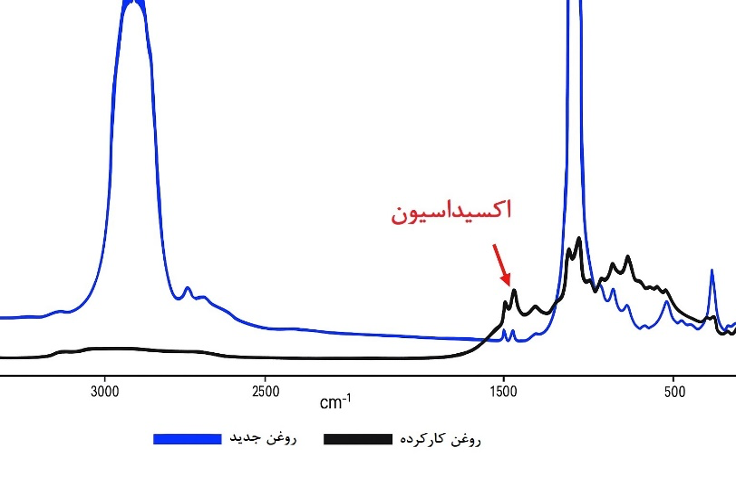

طیفسنجی مادون قرمز با تبدیل فوریه (FTIR) یک تکنیک تحلیلی قدرتمند است که برای سنجش ویژگیهای مختلف سیالات کارکرده و پایش وضعیت آنها به کار میرود. در این روش، یک پرتو انرژی مادون قرمز از داخل نمونه روغن عبور داده میشود و هر مولکول در یک فرکانس خاص، بخشی از این انرژی را جذب میکند (شکل ۱). در اثر اکسیداسیون روغن، هیدروکربنها به اسیدهای کربوکسیلیک، کتونها، آلدئیدها و الکلها تبدیل میشوند که توسط طیفسنج FTIR قابل تشخیص بوده و به عنوان ترکیبات جدید شناسایی میگردند.

در نمونه طیف FTIR نشان داده شده در شکل 2، افزایش سطح اکسیداسیون در روغن کارکرده در مقایسه با مقادیر مروبط به روانکار جدید نشان داده شده است.

ظاهر تیرهتر

با وقوع اکسیداسیون، معمولاً رنگ روغن تیرهتر میشود. اگرچه تیره شدن رنگ همیشه نشانه قطعی اکسیداسیون یا افت کیفیت روغن نیست، اما میتواند به عنوان یک هشدار اولیه در نظر گرفته شود.

بوی نامطبوع

روغن اکسیدشده اغلب بویی نامطبوعی پیدا میکند. روغنهایی که حاوی ترکیبات گوگردی هستند، چه این ترکیبات از خود روغن پایه منشأ گرفته باشند یا از افزودنیهای گوگرددار، ممکن است بویی شبیه به تخممرغ فاسد از خود منتشر کنند.

خلاصه

اکسیداسیون روانکننده یک مشکل جدی است که نه تنها باعث کاهش عملکرد روانکننده میشود، بلکه به تولید اسیدهایی منجر میگردد که میتوانند خوردگی و سایش قطعات را تسریع کنند. بنابراین، درک نحوه و علت وقوع اکسیداسیون و همچنین شناسایی علائم هشداردهنده از طریق آنالیز روغن از اهمیت ویژهای برخوردار است. همچنین، پایش و کنترل فرآیند اکسیداسیون برای دستیابی به عملکرد بهینه روانکننده کاملاً ضروری است.

سوالات متداول اکسیداسیون روغن

عواملی مانند دمای بالا، تماس مداوم با هوای آزاد، حضور فلزات کاتالیزور (مانند مس و آهن)، آلودگی با ذرات جامد و رطوبت از مهمترین دلایل افزایش سرعت اکسیداسیون هستند. ترکیب این عوامل میتواند طول عمر روغن را بهطور قابل توجهی کوتاه کند.

خیر، نوع روغن پایه و نوع افزودنیهای بهکاررفته بر مقاومت در برابر اکسیداسیون تاثیر زیادی دارد. روغنهای سنتتیک و آنهایی که حاوی آنتیاکسیدانهای پایدار در دمای بالا هستند، معمولاً نرخ اکسیداسیون کمتری نسبت به روغنهای معدنی تصفیهنشده دارند.

تغییر رنگ ممکن است نشانه اکسیداسیون باشد، اما همیشه دلیل قطعی نیست. آلودگی، ورود ذرات سوخت نسوخته، یا تخریب حرارتی نیز میتوانند باعث تغییر رنگ شوند. برای اطمینان، باید از آزمونهای آزمایشگاهی مانند FTIR یا اندازهگیری عدد اسیدی کل استفاده کرد.

نگهداری دمای کارکرد در محدوده مجاز، جلوگیری از ورود آب و ذرات جامد، استفاده از فیلترهای مناسب، و انتخاب گریسها یا روغنهایی با آنتیاکسیدان قوی، از مؤثرترین روشها برای کند کردن روند اکسیداسیون هستند.

افزایش تدریجی ویسکوزیته، ایجاد بوی نامعمول، عملکرد کندتر سیستم، افزایش دمای کاری و تشکیل رسوبات یا لجن جزو اولین علائم هشداردهنده هستند که قبل از بروز خرابی جدی باید به آنها توجه شود.

خیر، اکسیداسیون یک فرآیند طبیعی است که با گذر زمان حتی در شرایط نگهداری خوب نیز رخ میدهد. اما با پایش منظم و اجرای اقدامات پیشگیرانه، میتوان این فرآیند را بهشدت کند کرد و کارایی روغن را برای مدت طولانیتری حفظ نمود.

منابع

Rich Wurzbach, “Lubricant Oxidation Analysis and Control”

Bryan Debshaw, “How Detecting Oxidation and Nitration Early Protects Equipment”

Dave Wooton “Oxidation – The Lubricant’s Nemesis”

“Measuring Oil Chemistry: Nitration, Oxidation and Sulfation”

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد