مقدمه

در هر سیستم مکانیکی دارای روانکار، از کمپرسورهای سنگین صنعتی تا موتورهای خودرویی پرسرعت، کیفیت روغن روانکاری و عملکرد فیلتر روغنهای صنعتی مستقیماً بر عملکرد تجهیزات، بهرهوری انرژی و طول عمر سرویس آنها اثر میگذارد. آلودگی روغن به عنوان یکی از عوامل اصلی سایش زودهنگام قطعات، افزایش هزینههای تعمیر و نگهداری، و توقفهای ناخواسته شناخته شده است. حتی ذراتی با اندازه میکرونی میتوانند باعث سایش شده، سرعت خوردگی را افزایش دهند یا موجب تخریب پوششها در اجزای ظریف شوند.

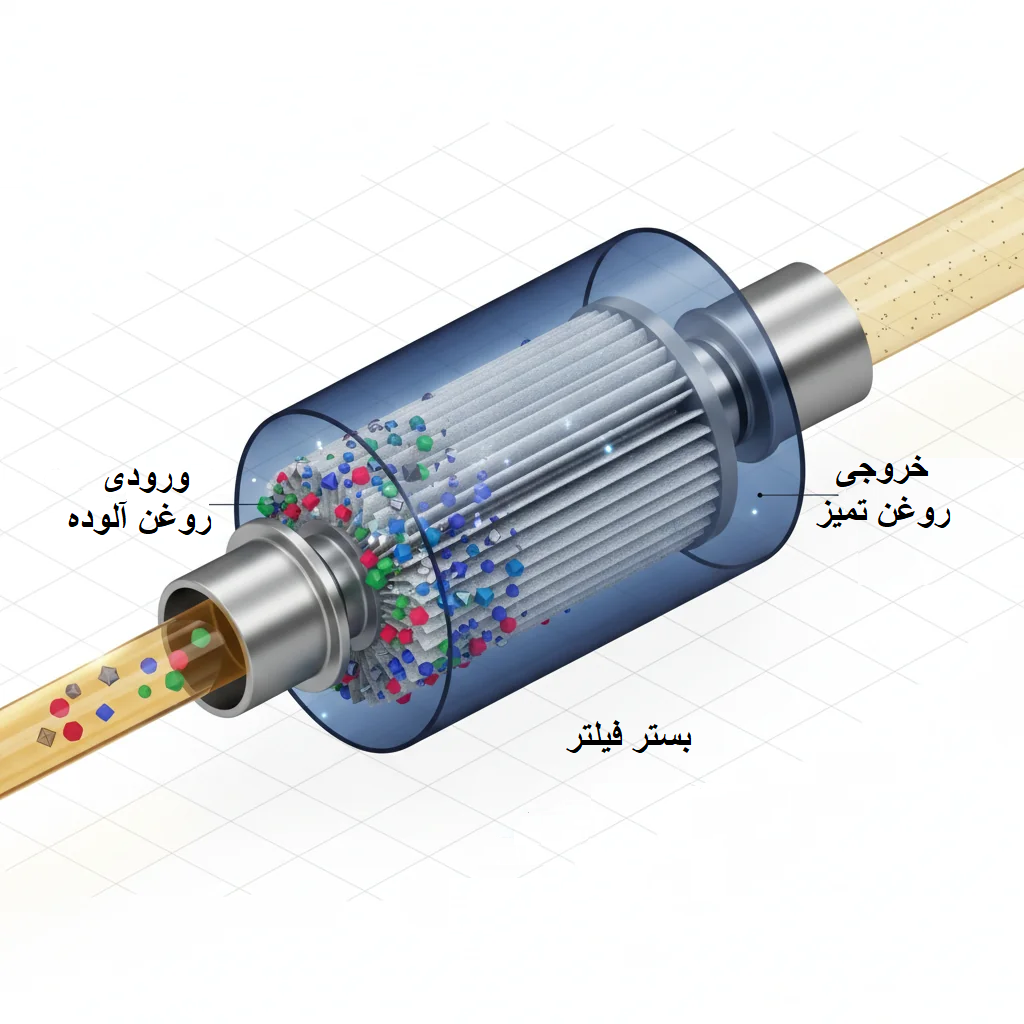

سیستمهای فیلتراسیون روغن بهعنوان خط دفاعی نخست عمل میکنند و بهطور مداوم ذرات جامد و در برخی موارد آب یا آلایندههای شیمیایی را از روغن در گردش حذف میکنند. فیلتراسیون مؤثر نهتنها از قطعات متحرک محافظت میکند، بلکه فرمولاسیون روغن را نیز حفظ مینماید و بدین ترتیب پایداری فیزیکی و شیمیایی آن را تضمین میکند. در زمینه روغن های صنعتی، استفاده از فیلترهایی که بهدرستی انتخاب و بهطور مناسب نگهداری میشوند، اختیاری نیست، بلکه یک ضرورت عملیاتی محسوب میشود.

در نهایت، اثربخشی فیلتراسیون تنها زمانی تضمین میشود که کنترل آلودگی در سطح کل سیستم انجام گیرد. برای شناخت جامعتری از منابع آلودگی و روشهای پایش، پیشنهاد میشود مقالهی آلودگی روانکارها و راهبردهای کنترل در وبسایت اریس کیمیا پارس را مطالعه کنید.

انواع اصلی فیلتر روغنهای صنعتی

فیلتر روغن های صنعتی را میتوان به چند نوع متمایز دستهبندی کرد که هر یک برای شرایط کاری خاص و الزامات عملکردی ویژه طراحی شدهاند.

- فیلترهای تمامجریان (Full Flow)مستقیماً در خط اصلی روانکاری نصب میشوند و تمام حجم روغن را پیش از رسیدن به نقطه هدف تصفیه میکنند. طراحی این فیلترها برای حداقلسازی افت فشار است و تحت همه شرایط بار، حفاظت پیوسته ارائه میدهند؛ با این حال اگر درجه فیلتراسیون نسبتاً درشت باشد، امکان عبور ذرات بسیار ریز وجود دارد.

- فیلترهای بایپس (Bypass) برای پاکسازی تنها بخش کوچکی از روغن در گردش در هر زمان طراحی شدهاند، اما با کارایی بسیار بالا عمل میکنند. با هدایت بخشی از جریان روغن از میان بستر، واحدهای بایپس قادرند ذرات فوقالعاده ریز را که ممکن است از فیلترهای تمامجریان عبور کنند، به دام بیندازند؛ بدون آنکه افت فشار قابلتوجهی در خط اصلی ایجاد شود. این طراحی بهویژه در موتورهای دیزلی پربار و سیستمهای هیدرولیک ارزش زیادی دارد، زیرا پاکیزگی پایدار روغن عمر قطعات را بهطور چشمگیری افزایش داده و فواصل سرویس را کاهش میدهد.

- فیلترهای دوبلکس و ساده (Duplex & Simplex) انعطاف عملیاتی را هدف قرار میدهند. طراحی دوبلکس شامل دو پوسته موازی با المنتهای مستقل است؛ اپراتور میتواند هنگام سرویس یکی، جریان را به دیگری منتقل کند و سیستم فیلتراسیون را بدون توقف فعال نگه دارد. این روش برای کاربردهای حیاتی که توقف جریان روغن غیرقابلقبول است، ضروری است. در مقابل، فیلترهای ساده دارای یک پوسته منفرد با طراحی مستقیم هستند و برای تجهیزاتی که میتوان آنها را بهطور موقت برای سرویس برنامهریزیشده متوقف کرد مناسباند و راهکاری مقرونبهصرفه برای ماشینآلات با کارکرد متناوب ارائه میدهند.

- فیلترهای شستشوی معکوس (Back‑flushing filters) واحدهای فیلتراسیونی قابل استفاده مجدد هستند که برای تمیزکاری در محل طراحی شدهاند و این کار با معکوس کردن جریان سیال به منظور جدا کردن آلایندههای چسبیده به بستر فیلتراسیون انجام میشود. این فرآیند نیازمند توقف موقت فیلتراسیون عادی است و به همین دلیل، معمولاً از پیکربندی دوبلکس با فیلترهای موازی برای تضمین عملیات پیوسته در چرخههای تمیزکاری استفاده میشود. بکفلاش میتواند بهصورت داخلی با استفاده از بخشی از سیال فیلتر شده یا بهصورت خارجی با یک سیال پاککننده جداگانه انجام شود و در برخی موارد، هوای فشرده برای افزایش راندمان حذف ذرات به کار میرود. دستیابی به عملکرد بهینه وابسته به طراحی صحیح، ارزیابی ظرفیت نگهداری آلاینده و کنترل دقیق فشار بر اساس نیازهای عملیاتی است

- واحدهای فیلتراسیون ریزدانه (Fine Filtration) در سیستمهای دقیق که پاکیزگی شدید ضروری است، مانند توربینها یا مدارهای هیدرولیک حساس به کار میروند. با استفاده از المنتهای لولهای یا صفحهای تخت، این فیلترها قادر به حذف ذرات زیر میکرون (sub-micron) بوده و استانداردهای سختگیرانه پاکیزگی ISO را برآورده یا فراتر میبرند. چنین عملکردی برای تجهیزات حساس به لرزش حیاتی است، زیرا حتی آلودگیهای میکروسکوپی میتوانند بهسرعت یاتاقانها، آببندها یا سطوح دقیق ماشینکاریشده را تخریب کنند.

با انتخاب و کاربرد صحیح این نوع فیلتر روغنهای صنعتی، تیمهای تعمیر و نگهداری میتوانند کنترل تمیزی روغن را متناسب با نیازهای سیستم تنظیم کنند و همزمان قابلیت اطمینان عملیاتی و برنامههای نگهداری مقرونبهصرفه را تضمین نمایند.

معیارهای کلیدی برای انتخاب فیلتر روغن

انتخاب مناسبترین فیلتر روغن برای یک سیستم روانکاری نیازمند برقراری تعادل دقیق میان مشخصات عملکرد، شرایط کاری و اهداف نگهداری بلندمدت است. نخستین معیار، کارایی فیلتراسیون است که معمولاً با «نسبت بتا» (Beta Ratio) یا درجه میکرونی سنجیده میشود. این پارامتر بیانگر توانایی فیلتر در به دام انداختن ذرات با اندازه مشخص است و باید با الگوی غالب آلودگی موجود در سیستم منطبق باشد. فیلتر با درجه فیلتراسیون بیش از حد درشت ممکن است اجازه دهد ذرات مخرب در گردش باقی بمانند، در حالی که المنت بیش از حد ریز میتواند در صورت عدم تطابق با ظرفیت جریان مناسب، محدودیت بیش از حد ایجاد کند.

ظرفیت جریان نیز به همان اندازه اهمیت دارد؛ فیلتر باید بتواند جریان استاندارد روغن در سیستم را بدون ایجاد فشار تفاضلی غیرقابلقبول عبور دهد. محدودیت بیش از حد میتواند موجب فعال شدن شیر بایپس یا محرومیت قطعات از روانکاری شود که نتیجه آن افزایش سرعت سایش خواهد بود. مهندسان باید اطمینان حاصل کنند که فیلتر منتخب در تمامی شرایط کاری، فشار پایدار را در دو سوی المنت حفظ میکند.

جنس بستر نهتنها عملکرد فیلتراسیون را تعیین میکند، بلکه دوام آن را در برابر تنشهای محیطی نیز مشخص میسازد. گزینههای رایج شامل سلولز برای استفاده اقتصادی و عمومی، الیاف مصنوعی برای ظرفیت بالای نگهداری آلودگی و حذف ذرات ریز، و توری سیمی برای کاربردهایی است که نیاز به المنتهای قابل شستوشو دارند. انتخاب جنس بستر باید بر اساس دمای کاری، سازگاری شیمیایی با روانکار، و مقاومت در برابر فروریزش در هنگام افزایش ناگهانی فشار انجام شود.

شرایط کاری تأثیر قابلتوجهی بر الزامات طراحی فیلتر دارد. در کمپرسورهای دمای بالا، موتورهای دیزلی سنگین یا سامانههای رانش دریایی، استفاده از آببندهای الاستومری مقاوم در برابر حرارت و پوستههای تقویتشده ضروری است. قرار گرفتن در معرض محیطهای خورنده، لرزش یا بار ضربهای، نیازمند کیفیت ساخت بالا و بدنه مقاوم است تا قابلیت اطمینان فیلتر در طول دوره سرویس حفظ شود.

قابلیت سرویسدهی یکی از عوامل کلیدی دیگر است، بهویژه در نواحی که دسترسی به آنها دشوار است. فیلترهایی که امکان تعویض سریع المنت، تمیزکاری ساده یا شستوشوی معکوس خودکار را فراهم میکنند، زمان توقف نگهداری را کاهش داده و حفاظت پایدار سیستم را تضمین مینمایند. ارزیابی سهولت سرویسدهی میتواند از قرار گرفتن طولانیمدت روغن بدون فیلتراسیون در حین عملیات نگهداری جلوگیری کند.

انتخاب فیلتر مناسب باید با توجه به نوع سیال نیز انجام شود؛ برای مثال در سیستمهایی که از روغنهای تبخیرشونده برای فرآیندهای فلزکاری و تمیزکاری قطعات استفاده میشود، فیلتر باید توانایی جداسازی ذرات فلزی معلق و ذرات ناشی از تبخیر روغن را بدون ایجاد افت فشار قابلتوجه داشته باشد.

در نهایت، تعادل هزینه در برابر طول عمر باید راهنمای تصمیمات خرید باشد. هرچند واحدهای خودتمیزشونده یا با کارایی فوقالعاده بالا ممکن است هزینه اولیه بیشتری داشته باشند، اما اغلب با افزایش عمر روغن، کاهش دفعات تعویض و جلوگیری از خرابیهای پرهزینه تجهیزات، هزینه کلی نگهداری را کاهش میدهند. توجه به هزینههای چرخه عمر بهجای صرفاً قیمت خرید، تضمین میکند که فیلتر در گذر زمان یک دارایی مقرونبهصرفه باقی بماند.

فیلتر روغن در برابر فیلتر سوخت، مقایسه عملکردی

هرچند هر دو فیلتر روغن و فیلتر سوخت نقش بنیادی در محافظت از تجهیزات در برابر آلودگیهای زیانآور دارند، اما محیط کاری و اولویتهای طراحی آنها تفاوت قابلتوجهی دارد. فیلتر روغنهای صنعتی در مدارهای روانکاری قرار میگیرند و ذراتی مانند برادههای ناشی از سایش، گرد و غبار و دوده را حذف میکنند تا لایه روغن تمیز و پایدار بین سطوح متحرک حفظ شود. بستر این فیلترها برای کار با سیالات با ویسکوزیته بالا طراحی شده، در برابر چرخههای حرارتی مقاومت داشته و توانایی نگهداری آلودگیها تحت فشار مداوم را بدون فروریزش زودهنگام دارد.

در مقابل، فیلترهای سوخت در مدار انتقال سوخت عمل میکنند که در آن جلوگیری از ورود ذرات ساینده، زنگزدگی و آب به انژکتورها یا ژیگلور کاربراتور اهمیت حیاتی دارد. این فیلترها معمولاً از المنتهای با منافذ بسیار ریز یا طراحی جداسازی چندمرحلهای استفاده میکنند و در کاربردهای دیزلی اغلب مرحله جداکننده آب را نیز دربر میگیرند. فیلترهای سوخت باید بتوانند سیالات با ویسکوزیته کم را در دبیهای نسبتاً بالا عبور دهند و در عین حال دقت تزریق و اتمیزهکردن لازم برای بهرهوری احتراق را حفظ کنند.

مهمترین تفاوت این دو فیلتر در پروفایل آلودگی و خواص سیال نهفته است: فیلتر روغنهای صنعتی بر حذف ذرات جامد و محصولات جانبی اکسیداسیون در محیط روانکاری تمرکز دارد، در حالی که فیلتر سوخت با هر دو نوع آلودگی جامد و مایعات غیرقابل امتزاج در محیط شیمیایی-حساس و مرتبط با احتراق مقابله میکند. انتخاب نوع فیلتر صحیح برای هر سیستمبیشترین عمر مفید قطعات و عملکرد بهینه را تضمین میکند.

جمعبندی

فیلتراسیون مؤثر روغن صرفاً یک جزء پشتیبان در سیستم روانکاری نیست؛ بلکه یک رکن اصلی در چارچوب قابلیت اطمینان تجهیزات محسوب میشود. انتخاب نوع صحیح فیلتر، بستر مناسب و تطبیق مشخصات با شرایط کاری، مستقیماً بر نرخ سایش، بازده انرژی و طول عمر روغن تأثیر میگذارد. به همان نسبت، پایبندی به شیوههای دقیق نگهداری و بازرسی تضمین میکند که فیلتر نقش حفاظتی خود را بدون ایجاد خطراتی همچون فعال شدن مسیر بایپس، فروریزش بستر یا ورود آلودگی، ادامه دهد.

در محیطهای صنعتی که توقف کاری پیامدهای مالی و عملیاتی قابلتوجهی دارد، در نظر گرفتن فیلتر روغنهای صنعتی بهعنوان بخشی جداییناپذیر از راهبرد نگهداری ـ و نه صرفاً یک قطعه مصرفی ـ مزایای ملموسی به همراه دارد: کاهش توقفهای ناگهانی، افزایش عمر اجزای سیستم و بهینهسازی هزینه کل مالکیت.

آشنایی با انواع فیلتر روغنهای صنعتی تنها بخشی از مدیریت صحیح روانکاری است. برای درک بهتر عواملی که موجب خرابی فیلترها میشوند و نحوهی پیشگیری از آنها، پیشنهاد میشود مقالهی خرابی فیلترهای روغن صنعتی و روشهای پیشگیری را مطالعه کنید.

سوالات متداول درباره فیلتر روغنهای صنعتی

فیلتر روغن صنعتی ذرات معلق، برادههای فلزی و آلودگیهای ناشی از اکسیداسیون را از روغن حذف میکند و مانع از سایش قطعات حساس و افت راندمان سیستم میشود.

فیلتر تمامجریان کل حجم روغن را تصفیه میکند و افت فشار کمی دارد، در حالیکه فیلتر بایپس فقط بخشی از روغن را با دقت بالا فیلتر کرده تا ذرات فوقریز نیز حذف شوند.

درجه فیلتراسیون (میکرون)، ظرفیت جریان، جنس بستر فیلتر، مقاومت در برابر دما و سازگاری با نوع سیال از اصلیترین شاخصهای انتخاب فیلتر مناسب هستند.

بله، برای هر نوع روغن صنعتی از جمله روغنهای تبخیرشونده یا روغنهای کشش باید فیلتری انتخاب شود که با ویسکوزیته، دمای کاری و ماهیت شیمیایی آن سازگار باشد.

بازهی تعویض بستگی به نوع سیستم، میزان آلودگی محیط و شاخص افت فشار فیلتر دارد، اما معمولاً در بازههای ۵۰۰ تا ۲۰۰۰ ساعت کارکرد بررسی و در صورت نیاز تعویض میشود.

در سیستمهای پیوسته و پرهزینه که توقف خط تولید دشوار است، فیلترهای شستوشوی معکوس یا دوبلکس انتخابی هوشمندانه محسوب میشوند چون بدون توقف قابل تمیزکاریاند.

کارایی با شاخص «نسبت بتا» (Beta Ratio) سنجیده میشود؛ هرچه مقدار بتا برای اندازه ذرات معین بالاتر باشد، فیلتر کارآمدتر است و ذرات بیشتری را در همان اندازه جذب میکند.

فیلتر روغن برای مایعات با ویسکوزیته بالا و ذرات سایشی طراحی شده، در حالیکه فیلتر سوخت تمرکزش بر حذف آب و ذرات ریز جهت جلوگیری از آسیب به سیستم تزریق است.

فیلتر نامناسب میتواند موجب عبور ذرات ساینده، افت فشار بیش از حد یا تخریب زودهنگام روغن شود و در نتیجه هزینه نگهداری و خرابی تجهیزات را افزایش دهد.

بله، فیلتر مناسب با کنترل آلودگی و جلوگیری از تجزیه افزودنیها، عمر مفید روغن را افزایش داده و فواصل تعویض را طولانیتر میکند.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد