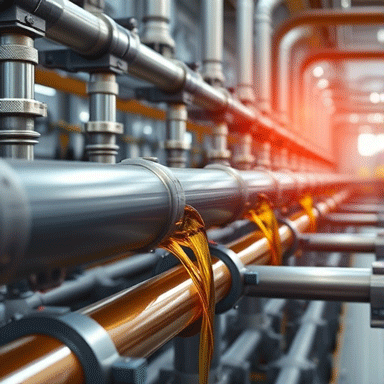

روغن تبخیرشونده لوله های مسی

بهترین خدمات و محصولات ما در دسترس شماست. برای اطلاعات بیشتر یا ثبت سفارش، کافیست همین لحظه روی دکمه زیر کلیک کنید و گام اول را بردارید!

روغن تبخیرشونده لوله های مسی

این محصول را به اشتراک بگذارید :

معرفی محصول

این روغن ها نقش حیاتی در سیستمهای خنک کننده و روغن کاری دارند و انتخاب صحیح آنها، به افزایش طول عمر و عملکرد بهینه سیستم کمک میکند.

انواع روغن تبخیر شونده لوله مس

روغن تبخیر شونده مس، روغن هایی با خواص خاصی هستند که برای محافظت و روانکاری لوله های مس در سیستمهای خنک کننده و روغنکاری استفاده می شوند. انواع مختلفی از روغن های تبخیر شونده برای کاربرد در لوله های مس وجود دارد، از جمله:

روغنهای معدنی

روغنهای معدنی، رایج ترین نوع روغن تبخیر شونده هستند و از پالایش نفت خام به دست می آید. قیمت مناسب و خواص روانکاری خوبی دارند. انواع روغنهای معدنی:

• روغنهای معدنی سبک: مناسب برای کاربردهای خنک کننده با دمای متوسط تا بالا.

• روغنهای معدنی سنگین: مناسب برای کاربردهای خنک کننده با دمای زیاد.

روغن های سنتزی

روغنهای سنتزی در آزمایشگاه تولید میشوند و در مقایسه با روغنهای معدنی، پایداری حرارتی و شیمیایی بالاتری دارند. قیمت بالاتر دارند اما خواص بهتر از روغنهای معدنی دارند.

روغن های گیاهی

روغنهای گیاهی از منابع گیاهی مشتق می شوند و زیست تخریب پذیر هستند. اما ممکن است خواص روانکاری آنها در مقایسه با روغنهای معدنی و سنتزی کمتر باشد. مناسب برای کاربردهای محیطی هستند.

انتخاب روغن مناسب:

انتخاب روغن تبخیر شونده لوله های مسی، به عوامل مختلفی بستگی دارد، از جمله:

• دمای کارکرد: دمای عملیاتی سیستم باید در نظر گرفته شود تا روغنی با نقطه جوش مناسب انتخاب شود.

• ویسکوزیته: ویسکوزیته روغن باید با شرایط کارکرد و نوع لوله مس سازگار باشد.

• خواص شیمیایی: روغن باید با مواد سازنده لوله مس سازگاری داشته باشد و خوردگی ایجاد نکند.

• استانداردها: باید به استانداردهای مربوطه در انتخاب روغن تبخیر شونده توجه شود.

مزایای استفاده از روغن تبخیر شونده لوله مس:

استفاده از روغن تبخیر شونده لوله های مسی، مزایای متعددی را به همراه دارد که به طور کلی به افزایش طول عمر، کارایی و راندمان سیستم و کاهش هزینه های نگهداری منجر میشود. این مزایا را می توان به صورت زیر دسته بندی کرد:

1. بهبود عملکرد سیستم:

• کاهش اصطکاک و سایش: روغن تبخیر شونده، یک لایه نازک و روان بین سطوح فلزی ایجاد میکند که اصطکاک بین قطعات متحرک (در صورت وجود) را به طور قابل توجهی کاهش می دهد. این امر، سایش و پارگی قطعات را به حداقل رسانده و طول عمر آنها را افزایش میدهد.

• جلوگیری از گرمای بیش از حد: برخی از روغن های تبخیر شونده، علاوه بر روانکاری، خاصیت خنک کنندگی نیز دارند و با جذب گرما، از گرمای بیش از حد لوله های مسی و اجزای مرتبط جلوگیری میکنند. این امر به ویژه در سیستم هایی که در معرض دمای بالا کار میکنند، بسیار مهم است.

• افزایش راندمان: با کاهش اصطکاک و جلوگیری از گرمای بیش از حد، راندمان کلی سیستم به طور قابل توجهی افزایش می یابد. سیستم با روانکاری مناسب، انرژی کمتری مصرف کرده و عملکرد بهینه تری دارد.

2. حفاظت از سیستم:

• جلوگیری از خوردگی و زنگ زدگی: روغن تبخیر شونده، یک لایه محافظ در برابر رطوبت، اکسیژن و سایر عوامل خورنده ایجاد میکند. این امر از خوردگی و زنگ زدگی لوله های مسی و سایر اجزای سیستم جلوگیری کرده و به حفظ کیفیت و عملکرد طولانی مدت آن کمک میکند.

• جلوگیری از تجمع رسوبات: روغن تبخیر شونده میتواند به جلوگیری از تجمع آلودگی، گرد و غبار و رسوبات در سیستم کمک کند. این امر به حفظ کیفیت روغن و عملکرد مناسب سیستم کمک میکند.

3. کاهش هزینه های نگهداری:

• کاهش نیاز به تعمیرات: با کاهش سایش، خوردگی و تجمع رسوبات، نیاز به تعمیرات و تعویض قطعات به طور قابل توجهی کاهش می یابد.

• کاهش زمان توقف سیستم: به دلیل کاهش نیاز به تعمیرات، زمان توقف سیستم برای تعمیر و نگهداری به حداقل میرسد.

4. افزایش طول عمر سیستم:

با توجه به تمام مزایای ذکر شده، استفاده از روغن تبخیر شونده مناسب، به طور قابل توجهی طول عمر لوله های مسی و کل سیستم را افزایش می دهد.

انتخاب نوع روغن تبخیر شونده مناسب، به عوامل مختلفی مانند نوع سیستم، دمای کارکرد، و شرایط محیطی بستگی دارد. بنابراین، قبل از انتخاب روغن، مشورت با متخصصان در این زمینه بسیار ضروری است.

ویژگی های روغن تبخیر شونده لوله مس

ویژگیهای روغن تبخیر شونده لوله های مسی به چند دسته کلی تقسیم میشوند که انتخاب صحیح روغن بر اساس نیازهای خاص سیستم خنک کاری یا روغنکاری بسیار مهم است. این ویژگی ها شامل:

1. خواص فیزیکی:

• ویسکوزیته (گرانروی): ویسکوزیته، مقاومت سیال در برابر جریان است. ویسکوزیته روغن باید با دمای کاری سیستم و شرایط عملیاتی مطابقت داشته باشد. ویسکوزیته خیلی کم یا زیاد میتواند به عملکرد سیستم آسیب برساند. روغن با ویسکوزیته مناسب به طور یکنواخت در سیستم توزیع میشود و روانکاری مؤثری را فراهم میکند.

• نقطه ریزش (Pour Point): پایین ترین دمایی که در آن روغن هنوز به طور روان جریان دارد. در دماهای پایین تر، روغن ممکن است سفت شود و سیستم را مختل کند. بنابراین، نقطه ریزش پایین برای سیستم هایی که در محیط های سرد کار میکنند ضروری است.

• نقطه اشتعال (Flash Point): پایین ترین دمایی که در آن بخارات روغن به طور موقت مشتعل میشوند. نقطه اشتعال بالا ایمنی سیستم را در برابر آتش سوزی افزایش می دهد.

• نقطه جوش (Boiling Point): دمایی که در آن روغن به جوش می آید و تبخیر می شود. نقطه جوش بالا برای جلوگیری از تبخیر بیش از حد روغن در دماهای کاری بالا مهم است.

• دانسیته (چگالی): دانسیته روغن نشان دهنده وزن روغن در واحد حجم است. دانسیته مناسب برای توزیع روغن در سیستم لازم است.

2. خواص شیمیایی:

• پایداری حرارتی (Thermal Stability): توانایی روغن در تحمل دماهای بالا بدون تجزیه یا تغییر خواص. پایداری حرارتی بالا از تشکیل رسوبات و کاهش عملکرد سیستم جلوگیری میکند.

• پایداری اکسیداسیون (Oxidation Stability): مقاومت روغن در برابر اکسیداسیون (واکنش با اکسیژن). اکسیداسیون میتواند به تشکیل رسوبات، اسیدها و لجن در سیستم منجر شود. پایداری اکسیداسیون بالا طول عمر روغن را افزایش می دهد.

• سازگاری با فلزات: روغن باید با فلزات مورد استفاده در سیستم، از جمله مس، سازگاری داشته باشد و باعث خوردگی یا زنگ زدگی نشود. عدم سازگاری میتواند به آسیب دیدن سیستم و کاهش طول عمر آن منجر شود.

• شاخص گرانروی (Viscosity Index): نشان دهنده تغییرات ویسکوزیته روغن با تغییر دما است. شاخص گرانروی بالا نشان می دهد که ویسکوزیته روغن با تغییر دما تغییر کمتری میکند.

3. خواص دیگر:

• خاصیت روانکاری (Lubricity): توانایی روغن در کاهش اصطکاک بین سطوح فلزی.

• قابلیت تبخیر: روغن تبخیر شونده باید به اندازهای تبخیر شود که عمل خنک کاری و روغن کاری به طور مؤثر انجام شود، اما نباید به سرعت تبخیر شود که موجب از بین رفتن آن شود.

ویژگی های محصول

- فرمولاسیون خاص با مواد شیمیایی غیرسمی و تجزیهپذیر.

- کاهش اصطکاک و افزایش راندمان تولید در خطوط تولید لولهها.

- بدون ایجاد خوردگی و تضمین حفاظت از سطوح مسی حساس.

- سازگار با محیطزیست، فاقد مواد مضر برای انسان و طبیعت.

- عدم تولید گازهای سمی یا خطرناک هنگام تبخیر در شرایط کاری.

- حفظ ساختار شیمیایی پایدار در برابر تغییرات دما و فشار.

دمای نگهداری: روغن باید در دمای 5 تا 35 درجه سانتیگراد نگهداری شود تا خواص شیمیایی و فیزیکی آن حفظ شود.

محیط نگهداری: در مکانی خشک، خنک و دور از رطوبت نگهداری شود تا از نفوذ رطوبت و تاثیر آن بر کیفیت روغن جلوگیری شود.

دور از تابش مستقیم نور خورشید: تماس طولانیمدت با نور مستقیم خورشید میتواند ترکیبات روغن را تخریب کرده و خاصیت تبخیرشوندگی آن را کاهش دهد.

بستهبندی مناسب: روغن در بستهبندی اصلی و دربسته خود نگهداری شود تا امکان آلودگی یا تماس با هوا به حداقل برسد.

دور از مواد قابل اشتعال: روغن باید در فاصله معقول از مواد اشتعالزا نگهداری شود؛ در صورت تماس با گرمای بالا، بخارات روغن ممکن است خطرناک باشند.

جلوگیری از انجماد: از نگهداری روغن در شرایط دمایی زیر نقطه انجماد خودداری کنید، زیرا این امر میتواند خواص آن را تغییر دهد.

محافظت در برابر آلودگی: از تماس روغن با گردوغبار، آلایندههای خارجی، یا دیگر مواد شیمیایی در محل نگهداری جلوگیری شود.

تهویه مناسب محیط: محل ذخیرهسازی باید دارای تهویه کافی باشد تا بخارات احتمالی روغن در محیط انباشته نشود.

فاصله زمانی مصرف: روغن را در محدودیت زمانی مشخصشده توسط دستورالعمل تولیدکننده مصرف کنید تا خواص اصلی آن حفظ شود.

دور از منابع الکتریکی یا جرقه: روغن را در مکانی دور از منابع جرقهزا یا تجهیزات الکتریکی نگهداری کنید تا خطر اشتعال کاهش یابد.

تکان شدید ممنوع: از تکان دادن یا حرکت شدید ظروف نگهداری بپرهیزید تا از تغییر خواص روغن جلوگیری شود.

برچسبگذاری واضح: ظروف حاوی روغن باید دارای برچسب واضح و خوانا باشند تا از اشتباهات در مصرف یا نگهداری جلوگیری شود.

جلوگیری از تماس با آب: نباید اجازه تماس روغن با آب یا مایعات دیگر داده شود، زیرا این امر میتواند عملکرد آن را مختل کند.

دور از دسترس کودکان: روغن باید در محیطی امن و دور از دسترس کودکان قرار گیرد.

بازرسی دورهای: ظروف نگهداری روغن باید به صورت دورهای از نظر وجود نشتی یا خرابی بستهبندی چک شوند.

انبار استاندارد: در صورت نگهداری حجم بالای روغن، انبار باید استانداردهای نگهداری مواد شیمیایی و صنعتی را داشته باشد.

استفاده از ظروف مقاوم: روغن باید در ظروف مقاوم به حلالها و غیرقابل نفوذ نگهداری شود.

ایمنی در انبار مشترک: در انبارهایی که مواد شیمیایی مختلف نگهداری میشوند، روغن با مواد ناسازگار ذخیره نشود.

عدم فشار غیرضروری: از وارد آوردن فشار مکانیکی یا سنگین بر ظروف روغن پرهیز شود.

دما و رطوبت ثابت: محیط نگهداری باید دارای کمترین تغییرات دما و رطوبت باشد تا شرایط پایدار بماند.

بسته بندی

روغن های تبخیرشونده لوله های مسی در بشکه های 208 لیتری استاندارد بسته بندی و عرضه می گردد.

سوالات متداول

روغن تبخیرشونده لوله مسی چه تاثیری بر دوام سیستمهای صنعتی دارد؟

این روغن با تشکیل یک لایه محافظ، مانع آسیبهای شایع مانند خوردگی و تهنشینی آلودگی میشود و در نتیجه عمر عملیاتی تجهیزات صنعتی را افزایش میدهد. با انتخاب صحیح روغن و پیروی از دستورالعملهای نگهداری، هزینههای تعمیرات بهطور چشمگیری کاهش خواهد یافت.

فرق روغن تبخیرشونده معدنی، سنتزی و گیاهی در چیست و چه گزینهای برای کاربری ما مناسبتر است؟

روغنهای معدنی انتخاب اقتصادی هستند، نوع سنتزی برای شرایط حساس و دمای بالا پیشنهاد میشود و روغنهای پایه گیاهی مناسب محیط زیست هستند. تیم تحقیق و توسعه اریس کیمیا پارس با شناخت کامل نیازهای هر مشتری، ترکیب و نوع روغن را دقیقاً متناسب با هر کاربرد سفارشی سازی میکند.

برای انتخاب روغن تبخیرشونده مناسب چه ملاکهایی باید در نظر بگیرم؟

دما و نوع فرآیند کاری، حساسیت به زنگزدگی، ویژگیهای محیطی و استانداردهای صنعتی جزو معیارهای مهم محسوب میشوند. کارشناسان ما آمادهاند با مشاوره تخصصی بهترین گزینه را با توجه به خط تولید و نوع تجهیزات شما معرفی نمایند.

آیا امکان تولید روغن اختصاصی بر اساس نیاز صنعت ما وجود دارد؟

بله. یکی از نقاط قوت اریس کیمیا پارس قابلیت ارائه فرمولاسیون ویژه مطابق با ویژگیهای مورد انتظار هر مشتری یا صنعت، مانند غلظت خاص، افزودنیهای موردنیاز یا حتی محدوده دمایی منحصر به فرد است.

برای ماندگاری بهتر روغن تبخیرشونده باید چه نکاتی را رعایت کنیم؟

نگهداری در محیط خنک و خشک، دور از نور مستقیم خورشید و بستهبندی در ظروف استاندارد موجب حفظ کیفیت روغن تا مدت طولانی میشود. هر گونه تماس با مواد ناسازگار یا آب میتواند به خواص محصول آسیب بزند؛ بنابراین رعایت اصول ایمنی اهمیت بالایی دارد.

آیا این روغن برای محیط زیست و افراد شاغل در کارخانهها کاملاً ایمن است؟

فرمولاسیون روغنهای اریس کیمیا پارس فاقد ترکیبات آسیبرسان است و بر پایه مواد تجزیهپذیر تهیه میشود تا سلامت کارکنان و محیط زیست حفظ گردد. در صورت نیاز، گزینههای کاملاً اکوفرندلی نیز قابل سفارش است.

برای اطمینان از تطابق روغن با سیستمهای ما، امکان دریافت نمونه یا مشاوره قبل از خرید وجود دارد؟

حتماً. بخش پشتیبانی ما آماده ارائه مشاوره تخصصی و ارسال نمونه روغن برای تست عملیاتی شما است تا قبل از خرید نهایی از سازگاری کامل محصول با تجهیزات خود اطمینان حاصل فرمایید.

آیا روغن های تولید شده مطابق با استانداردهای روز دنیا است؟

تمام محصولات اریس کیمیا پارس براساس آخرین استانداردهای صنعتی جهانی و تحت نظارت واحد کیفیت و تحقیق و توسعه شرکت، طراحی و تولید میشوند تا انتظارات فنی و ایمنی مشتریان را برآورده سازند.

مشاوره رایگان انتخاب بهترین روغن تبخیرشونده لوله های مسی

تیم فنی اریس کیمیا پارس آماده ارائه مشاوره رایگان جهت انتخاب روغن تبخیرشونده لوله های مسی یا هر روغن سفارشیسازیشده با بالاترین بازدهی برای خطوط تولید شماست. لطفاً فرم مشاوره را تکمیل کنید تا کارشناسان ما در اسرع وقت با شما تماس بگیرند، یا در صورت تمایل میتوانید با شماره ۰۹۱۳۳۷۶۲۵۵1 مستقیماً ارتباط بگیرید.

محصولات هم گروه

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما