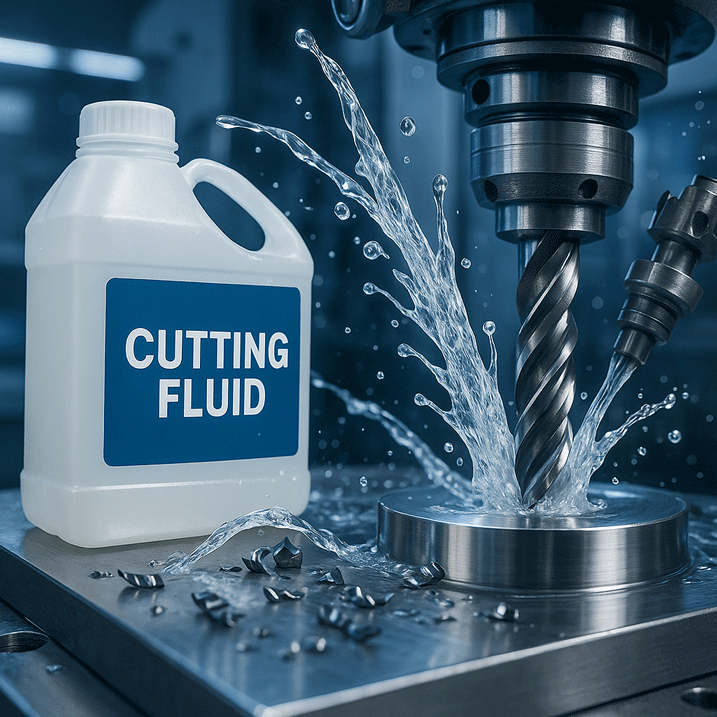

سیالات برش

بهترین خدمات و محصولات ما در دسترس شماست. برای اطلاعات بیشتر یا ثبت سفارش، کافیست همین لحظه روی دکمه زیر کلیک کنید و گام اول را بردارید!

سیالات برش

این محصول را به اشتراک بگذارید :

معرفی محصول

سیالات برش، که به نام سیالات ماشینکاری نیز شناخته میشوند، نقش بسیار مهمی در فرآیندهای ماشینکاری مدرن ایفا میکنند. وظایف اصلی یک سیال برش عبارت است از:

۱. اول اینکه، باید به عنوان یک روانکار عمل کند و با کاهش اصطکاک، گرمای تولید شده در حین فرایند برش را کاهش دهد.

2. از آنجایی که گرمای ناشی از اصطکاک را نمیتوان بهطور کامل حذف کرد و اغلب حتی بهطرز قابل توجهی هم نمیتوان آن را کاهش داد، سیال برش باید به عنوان یک خنککننده مؤثر نیز عمل کند.

۳. در نهایت، باید به عنوان یک عامل ضدجوش عمل کند تا تمایل مادهی در حال برش را به جوش خوردن با ابزار، تحت شرایط گرما و فشار خنثی کند.

سیال برش به عنوان روانکار

برای این که سیال برش به عنوان یک روانکار به خوبی عمل کند، باید یک فیلم محافظ قوی بین سطح ابزار و فلز در حال برش ایجاد و حفظ کند. وجود چنین فیلمی باعث روان شدن حرکت ابزار بر روی تراشه میشود. علاوه بر کاهش حرارت، روانکاری مناسب نرخ سایش ابزار را به ویژه در ماشینکاری فلزات سخت و انعطافپذیر کاهش میدهد.

سیال برش به عنوان خنککننده

اگر یک سیال برش عملکرد روانکاری خود را به خوبی انجام دهد، مشکل حذف حرارت از ابزار برش و تراشه در حین کار به حداقل میرسد. اما، خنکسازی همچنان یک وظیفهی مهم باقی میماند. برای اینکه این وظیفه به طور مؤثر انجام شود، یک سیال برش باید دارای هدایت حرارتی بالا باشد تا حداکثر حرارت ممکن در هر واحد حجم سیال جذب و حذف شود.

چرا نمیتوان از آب به عنوان سیال برش استفاده کرد؟

آب، که دارای هدایت حرارتی بالا و ظرفیت حرارتی ویژه بالاست، خنککننده بسیار مؤثری است، اما خاصیت روانکاری آن تقریباً صفر است. علاوه بر این، آب به سرعت باعث خوردگی قطعات و اجزای ماشین میشود. آب نه تنها نمیتواند باعث روان شدن حرکت قطعات متحرک ماشین شود بلکه نمیتواند اصطکاک را نیز در ناحیه برش کاهش دهد. همچنین، آب در جذب حرارت مؤثر نیست زیرا نمیتواند بهخوبی بر روی سطوح فلزی پخش شود.

سیالات برش حل شونده

سیالات برش حل شونده یا محلول در آب، روانکنندهها و خنککنندههای خاصی هستند که برای استفاده در عملیات ماشینکاری با آب مخلوط میشوند. این سیالات نقش حیاتی در فرآیندهای فلزکاری مانند برش، تراش، سنگزنی، حفاری و فرزکاری ایفا میکنند، زیرا بهرهوری را افزایش داده، طول عمر ابزار را افزایش میدهند و خنککاری و روانکاری موثری را فراهم میکنند.

در این سیالات، آب بهعنوان حامل اصلی عمل کرده و باعث دفع حرارت میشود، در حالی که مواد شیمیایی افزوده شده به بهبود روانکاری و جلوگیری از مشکلاتی مانند خوردگی یا رشد باکتری کمک میکنند. سیالات برش محلول در آب معمولاً در عملیات زیر استفاده میشوند:

۱. مدیریت حرارت:

این سیالات حرارت تولید شده در طول فرآیندهای فلزکاری را دفع کرده و از تغییر شکل حرارتی یا از دست دادن دقت ابعادی جلوگیری میکنند.

۲. روانکاری:

اصطکاک بین ابزار و قطعهکار را کاهش داده، سایش سطوح برش را به حداقل میرسانند.

۳. حذف تراشه:

تراشهها و باقیماندهها را در حین عملیات شسته و تمیز میکنند تا ابزار و قطعهکار تمیز باقی بمانند.

۴. محافظت در برابر خوردگی:

حاوی مواد بازدارنده برای محافظت از سطوح فلزی در برابر خوردگی ناشی از تماس با رطوبت هستند.

انواع سیالات برش حل شونده

سیالات برش محلول در آب عمدتاً به دو دسته سیالات مینرال و سیالات سینتتیک تقسیم میشوند. هر یک از این دو نوع اهداف مشابهی را دنبال میکنند، اما از نظر ترکیب، ویژگیهای عملکردی و کاربردها با یکدیگر تفاوت دارند.

1-سیالات برش محلول در آب مبتنی بر روغن مینرال

سیالات برش مینرال از روغنهای مینرال بهعنوان یکی از اجزای اصلی خود و همچنین امولسیفایرها تشکیل شدهاند. این سیالات وقتی با آب مخلوط میشوند، یک امولسیون (که اغلب به آن “امولسیون شیری” گفته میشود) ایجاد میکنند. به دلیل ویژگیهای روانکنندگی عالی، این سیالات به طور سنتی در فرآیندهای ماشینکاری استفاده میشوند.

ویژگیهای کلیدی:

– حاوی روغنهای مینرال تصفیهشده بهعنوان عنصر اصلی.

– پس از مخلوط شدن با آب، یک امولسیون سفید شیری تشکیل میدهند.

– روانکنندگی قوی که بهطور قابل توجهی سایش ابزار را کاهش میدهد.

– مناسب برای کاربردهایی که نیاز به ماشینکاری با فشار بالا یا برش سنگین دارند.

– معمولاً در صنایع خودروسازی و هوافضا مورد استفاده قرار میگیرند، جایی که شرایط دشوار به روانکاری استثنایی نیاز دارد.

مزایا:

– ویژگیهای روانکاری قوی که عملیات برش را روانتر میسازد.

– هزینه اولیه پایینتر نسبت به سیالات سینتتیک.

– موثر در فرآیندهایی که در معرض فشار مکانیکی بالا هستند.

معایب:

– باقیماندههای روغن مینرال ممکن است منجر به رشد باکتری، بوی نامطبوع یا تحریک پوست شوند.

– اغلب دوستدار محیط زیست نیستند.

– نسبت به اکسیداسیون و تخریب زودهنگام حساستر هستند.

۲-سیالات برش محلول در آب سینتتیک

سیالات سینتتیک فاقد روغنهای مینرال یا مشتقات نفتی هستند. در عوض، از ترکیبات شیمیایی مانند گلیکول، استرها یا دیگر روانکنندههای سینتتیک استفاده میکنند. هنگام مخلوط شدن با آب، این سیالات محلولهای شفاف یا نیمهشفاف ایجاد میکنند که نظارت بر عملیات را آسان میسازد.

ویژگیهای کلیدی:

– ساختهشده از ترکیبات شیمیایی سنتز شده، بدون روغن مینرال.

– پس از ترکیب با آب، سیالاتی شفاف یا نیمهشفاف ایجاد میکنند.

– برای کاربردهای با کارایی بالا که خنککاری موثر و باقیمانده کم مورد نیاز است، بهینهسازی شدهاند.

– بهطور گسترده در صنایعی مانند الکترونیک و ماشینکاری دقیق استفاده میشوند که تمیزی حیاتی است.

مزایا:

– قابلیت دفع حرارت بسیار بالا به دلیل نبود عناصر روغندار.

– باقیمانده اندک، که باعث تمیزی قطعه و کاهش زمان تمیزکاری ابزار و تجهیزات میشود.

– دوستدار محیط زیست و قابل تجزیه زیستی (بسته به فرمولاسیون).

– مقاوم در برابر رشد باکتری، که منجر به طول عمر بیشتر سیال و کاهش بوی نامطبوع میشود.

معایب:

– معمولاً گرانتر از سیالات مینرال هستند.

– ممکن است در برخی کاربردها، روانکاری کمتری نسبت به نوع مبتنی بر روغن مینرال داشته باشند.

هر دو سیال برش مینرال و سینتتیک در صنایع مختلف بسته به نیازهای خاص خود کاربرد دارند. سیالات مینرال برای عملیات سنگین که نیاز به روانکاری بالا دارند، بهتر عمل میکنند، در حالی که سیالات سینتتیک در ارائه خنککاری برتر و عملکرد تمیزتر در ماشینکاری دقیق و دوستدار محیط زیست مزیت دارند. انتخاب نوع سیال برش محلول به بررسی شرایط ماشینکاری، سطح روانکاری و خنککاری موردنیاز، هزینه و دغدغههای زیستمحیطی بستگی دارد.

به طور خلاصه سیال برش مناسب به اندازه ابزار مناسب مهم است. انتخاب سیال برش برای کار با فلزات، بخشی از کار است که میتواند در عملکرد دستگاه و کیفیت محصول تاثیر بسزایی داشته باشد. با انتخاب سیال برش مناسب میتوانید تعداد توقفهای غیرمنتظره را کاهش داده و عمر ابزار و سیال برش را افزایش دهید. این امر باعث افزایش بهرهوری شده و در نتیجه هزینه هر واحد تولیدی را کاهش میدهد. در اریس کیمیای پارس ما سیال برش حل شونده را در دو گرید سینتتیک و مینرال عرضه میکنیم و میتوانیم به شما کمک کنیم تا سیال مناسب برای زمینه کاری خاص خود را انتخاب کنید. همچنین با پشتیبانی از تیم تحقیقاتی قوی و با تجربه محصول مناسب را مطابق نیاز صنعت شما سفارشی سازی می کنیم.

ویژگی محصول

- روانکاری بینظیر: کاهش اصطکاک و سایش ابزار برای ماشینکاری روانتر

- خنککنندگی قدرتمند: دفع حرارت بالا برای حفظ دقت و افزایش طول عمر ابزار

- محافظت در برابر خوردگی: جلوگیری از زنگزدگی و خوردگی قطعات و تجهیزات

- حذف موثر تراشهها: تمیز نگه داشتن ابزار و قطعه کار در حین عملیات

- دو نوع سینتتیک و مینرال: انتخاب بر اساس نیازهای خاص ماشینکاری شما

- قابلیت سفارشیسازی: ارائه محصول متناسب با نیازهای صنایع مختلف

- افزایش بهرهوری و کاهش هزینهها: کاهش توقفهای غیرمنتظره و افزایش طول عمر ابزار و سیال

پیشنهاد مطالعه مقاله

برای حفظ کیفیت و افزایش طول عمر سیالات برش و همچنین اطمینان از عملکرد مطلوب آنها در فرآیندهای ماشینکاری، رعایت نکات زیر در نگهداری این محصولات ضروری است:

نگهداری در محیط خشک و خنک:

سیالات برش باید در محیطهایی با دمای معتدل (۱۵ الی ۳۰ درجه سانتیگراد) و به دور از تابش مستقیم نور خورشید نگهداری شوند. دمای بالا و تابش آفتاب میتواند باعث تخریب ترکیبات شیمیایی و کاهش اثربخشی سیال شود.

جلوگیری از یخزدگی:

در دماهای پایینتر از ۵ درجه سانتیگراد امکان یخزدگی یا جدا شدن فازها وجود دارد که بر کیفیت سیال تأثیر منفی میگذارد. در صورت امکان، سیالات را در محیطهای سرپوشیده و عاری از یخزدگی نگهداری کنید.

دور از منابع گرما و شعله:

سیالات برش حتی اگر بر پایه آب باشند، باید دور از منابع حرارتی، جرقه و آتش نگهداری شوند تا خطر آتشسوزی یا تجزیه حرارتی کاهش یابد.

جلوگیری از ورود آلودگی:

درِ ظروف و مخازن سیال برش باید به خوبی بسته باشد تا از ورود گرد و غبار، خاک، رطوبت اضافی و سایر آلودگیها جلوگیری شود. آلودگیها میتواند باعث رشد باکتری و کاهش عمر سیال شود.

تاریخ مصرف و پیمانهبندی:

سیالات برش را بر اساس تاریخ تولید مصرف کنید (قاعده “اولین ورودی، اولین خروجی”) و از نگهداری طولانی مدت فراتر از زمان توصیهشده پرهیز نمایید تا کیفیت و عملکرد محصول حفظ شود.

جلوگیری از تماس با مواد ناسازگار:

از اختلاط سیال برش با انواع دیگر روانکارها، مواد شیمیایی یا آبهای ناخالص خودداری فرمایید. این کار میتواند خواص فیزیکی و شیمیایی سیال را تحت تأثیر قرار دهد.

تهویه مناسب محل نگهداری:

محل نگهداری سیالات برش باید دارای تهویه مناسب باشد تا بخارات احتمالی متصاعد شده از محصول، از محیط خارج شود و سلامت پرسنل حفظ گردد.

توجه به این نکات باعث حفظ کیفیت سیال برش، پیشگیری از رشد میکروبی، افزایش راندمان ماشینکاری و جلوگیری از آسیب به تجهیزات صنعتی میشود.

بسته بندی

سیالات برش در بشکه های 208 لیتری استاندارد بسته بندی و عرضه می گردد.

مشاوره رایگان انتخاب بهترین سیالات برش

تیم فنی اریس کیمیا پارس آماده ارائه مشاوره رایگان جهت انتخاب سیالات برش یا هر روغن سفارشیسازیشده با بالاترین بازدهی برای خطوط تولید شماست. لطفاً فرم مشاوره را تکمیل کنید تا کارشناسان ما در اسرع وقت با شما تماس بگیرند، یا در صورت تمایل میتوانید با شماره ۰۹۱۳۳۷۶۲۵۵1 مستقیماً ارتباط بگیرید.

محصولات هم گروه

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما