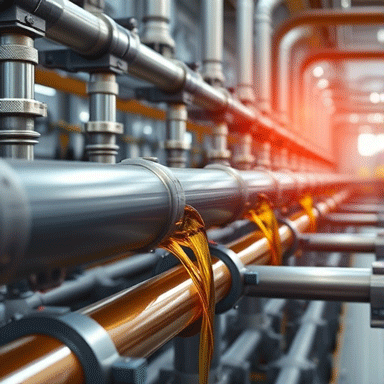

روغن تبخیرشونده Inner Groove

بهترین خدمات و محصولات ما در دسترس شماست. برای اطلاعات بیشتر یا ثبت سفارش، کافیست همین لحظه روی دکمه زیر کلیک کنید و گام اول را بردارید!

روغن تبخیرشونده Inner Groove

این محصول را به اشتراک بگذارید :

معرفی محصول

شیارزنی (Inner Groove) در ماشینکاری چیست؟

آیا میدانستید که قدمت شیارزنی فلزات به دهه 1890 برمیگردد، زمانی که مردم شروع به استفاده از ابزارهایی مثل مته کردند؟ بله، این عملیات ماشینکاری بیشتر از آنچه تصور میشود قدمت دارد و به دلیل اثربخشی در بهبود اتصال بین قطعات، در صنایع بسیار محبوب است. شیارزنی در ماشین کاری به فرآیند برش کانالها یا فرورفتگیهای باریک روی سطح قطعه اشاره دارد. این فرورفتگیها معمولاً باریک هستند، اما میتوانند از نظر شکل و عمق بسیار متفاوت باشند. پارامترهای شیارهای فلزی بستگی به الزامات خاص قطعه دارند. این یک مرحله ضروری در آمادهسازی قطعات برای مونتاژ یا ایجاد مسیرهایی برای آببندها، اورینگها یا عناصر مشابه است. شیارهای ایجاد شده روی فلز هنگام جفت شدن دو قطعه بسیار مهم هستند.

ماشینهای تراش محبوبترین ماشینها برای عملیات شیارزنی هستند. فرآیند شیارزنی بسیار دقیق است و باید به جزئیات توجه شود تا عمق و عرض مورد نظر شیار بدون آسیب رساندن به قطعه حاصل شود.

حوزههای کاربرد شیارزنی فلزات شامل خودروسازی، هوافضا و تولید عمومی است. این تکنیک مزایای مختلفی از جمله بهبود عملکرد قطعات، انطباق بالا با مشخصات و بهبود تولید را ارائه میدهد.

برای به دست آوردن بهترین نتیجه در شیارزنی، باید مواردی مانند جنس قطعه، ابزار برش، پارامترهای برش و … را به دقت در نظر گرفت.

چالشهای رایج در شیارزنی فلزات

در هنگام شیارزنی یک قطعه، انتظار چالشهایی وجود دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

سایش ابزار: همانند فرزکاری CNC و سایر فرآیندهای ماشینکاری فلز، شیارزنی نیز باعث سایش ابزار شده که در نهایت منجر به خرابی آن میشود. این خرابی به عوامل مختلفی از جمله سرعت برش، عمق برش و مایع خنککننده بستگی دارد.

تشکیل تراشهها: چالش دیگر در فرآیند ماشینکاری شیارزنی، تشکیل تراشهها و نیاز به حذف این تراشهها میباشد. اگر تراشهها به درستی تخلیه نشوند، ابزار شیارزنی مجدداً آنها را برش میدهد. با ادامه این روند، خطر متوقف شدن فرآیند شیارزنی افزایش مییابد.

تفاوت بین سنگزنی و شیارزنی چیست؟

در حالی که سنگزنی و شیارزنی فرآیندهای ماشینکاری هستند، شکل و کاربردهای آنها متفاوت است. سنگزنی یک فرآیند مبتنی بر سایش است که به دستیابی به پرداخت سطحی خاص یا پارامترهای محصول کمک میکند. شیارزنی یک عملیات برش است که به ایجاد یک فرورفتگی در یک ماده کمک میکند.

تفاوت بین شیارزنی و تراشکاری چیست؟

شیارزنی یک برش فرورفته باریک روی فلز ایجاد میکند، در حالی که تراشکاری قطر یک قطعه را برای ایجاد شکل استوانهای مورد نظر کاهش میدهد. شیارزنی ممکن است زیرمجموعهای از تراشکاری در نظر گرفته شود، اما ابزارهای شیارزنی تخصصیتر هستند.

همانند بسیاری از فرایندهای دیگر فلزکاری، شیارزنی نیز در ناحیه تماس ابزار و قطعه، حرارت و اصطکاک زیادی ایجاد میکند. روانکاری مؤثر نه تنها برای افزایش عمر ابزار، بلکه برای تضمین کیفیت شیار نهایی، کاهش تغییر شکل قطعه و بهینهسازی راندمان فرآیند ضروری است. هدف کلی این است که اطمینان حاصل شود که ابزارها، قالبها و سایر قطعات شکلدهی فلز به گونهای کار میکنند که حداکثر قطعات محصول نهایی با حداقل تعمیر و نگهداری به دلیل تخریب ناشی از گرما، سایش و خوردگی تولید شوند.

روانکنندههای شیارزنی فلز معمولاً به چهار نوع اصلی تقسیمبندی میشوند:

- روانکنندههای پایه آب یا روغنهای محلول حاوی امولسیونها یا میکروامولسیونها هستند. این روانکنندهها ویژگیهای خنککنندگی عالی و پاکشوندگی آسان از قطعه دارند اما از نظر روانکنندگی ضعیف هستند. این روانکنندهها برای کاربردهای با سرعت بالا ایدهآل هستند و به صورت اسپری یا جاری بر روی محل شیار پاشیده میشوند.

- روانکنندههای پایه روغن که عموماً پایه نفتی و مینرال دارند و گاه با چربیها، استرها یا افزودنیهایی برای بهبود کارایی ترکیب میشوند. این ترکیبات ویژگیهای روانکنندگی عالی و عمر سرویس طولانی دارند، اما گاهی اوقات از نظر محلول بودن افزودنیها دارای محدودیت هستند.

- روانکنندههای سینتتیک و نیمه سینتتیک برای ارائه قابلیتهای خنککنندگی بسیار بالا طراحی شدهاند. روانکنندههای سینتتیک میتوانند با آب امولسیون شوند (که گاهی به عنوان نئوسینتتیک شناخته میشوند) تا روانکنندگی بهتری ارائه دهند. این روانکنندهها که معمولا به صورت غرقابی یا مه پاش استفاده میشوند از ویژگیهایی همچون خنککنندگی عالی، روانکاری متغیر بر اساس فرمولاسیون، بقایای کم و سازگارتر با محیط زیست برخوردارند.

- روانکنندگی فیلم جامد (یا خشک) که در آن از مواد جامد (مانند گرافیت و مولیبدن) به همراه یا بدون روغن یا آب استفاده میشود. بهترین کاربرد آن در شرایط خاص یا شدید مانند سرعت کم شفت، دماهای بالا و پایین و فشار بالا است.

عملکردهای کلیدی روانکنندههای شیارزنی شامل موارد زیر است:

روانکنندگی

خنککنندگی

حذف ضایعات فلزی

محافظت در برابر خوردگی

روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس، روغن سینتتیک تخصصی است که طوری فرموله شده است که علاوه بر موارد ذکر شده پس از استفاده بهطور کامل تبخیر شده و تقریباً هیچ پسماندی باقی نگذارد.

ویژگی های روغن تبخیرشونده ی Inner Groove اریس کیمیای پارس:

روانکنندگی:

مهمترین ویژگی روغن تبخیرشونده ی Inner Groove اریس کیمیای پارس روانکنندگی و قابلیت کاهش اصطکاک بین ابزار برش و فلز است. روانکنندگی بالا سایش روی لبه برش را کاهش داده و از خوردگی ابزار و قطعه جلوگیری میکند و باعث کاهش استهلاک ابزار و افزایش کیفیت قطعه نهایی میشود.

پایداری حرارتی و ظرفیت خنککنندگی:

ویژگی دیگر روغن تبخیرشونده ی Inner Groove اریس کیمیای پارس پایداری در دماهای بالا بدون تجزیه شیمیایی است. از طرف دیگرخنککنندگی قوی این روغن به دفع حرارت و جلوگیری از نرم شدن ابزار یا تغییر شکل قطعه کمک میکند.

قابلیت ترشوندگی و نفوذ:

ترشوندگی خوب در شیارزنی اهمیت بالایی دارد، زیرا روانکار باید بتواند به طور کامل سطوح باریک و درز بین ابزار و دیواره شیار را پوشش دهد. این ویژگی در فرمول روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس لحاظ شده است.

جلوگیری از خوردگی:

روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس طوری فرموله شده است که ابزار و قطعه را خصوصاً در محلولهای آبی، از اکسیداسیون و زنگزدگی محافظت کند.

عملکرد بدون پسماند

– ویژگی بارز روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس این است که بهگونهای طراحی شده است که پس از استفاده، بهطور کامل تبخیر شده و هیچ گونه پسماند چرب یا چسبندهای روی قطعه کار یا ابزار باقی نگذارد. این ویژگی سبب حذف نیاز به عملیات تمیزکاری پس از ماشینکاری شده و هزینه زمان و نیروی کار را کاهش میدهد. این ویژگی مزایای زیر را به دنبال دارد:

1-افزایش کارایی فرآیند

به دلیل عدم نیاز به تمیزکاری، قطعه پس از فرایند Inner Groove مستقیماً به مراحل بعدی ساخت یا مونتاژ منتقل میشود. این امر، زمان توقف را کاهش داده و کارایی تولید را بهبود میبخشد.

۲-مقرون بهصرفه برای برخی کاربردها

حذف مرحله تمیزکاری باعث کاهش هزینههای مربوط به حلالها، مواد شوینده و آب میشود، همچنین زمان و انرژی صرفشده برای خشک کردن را کاهش میدهد. مصرف کمتر انرژی نیز به صرفهجویی در هزینهها کمک میکند.

۳-مناسب برای کارهای با دقت بالا

عدم وجود پسماند روی قطعات باعث میشود که قطعات تمیز باقی بمانند و آلوده نشوند، بنابراین روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس برای عملیاتهایی که نیاز به دقت بالا دارند یا سطوح بدون لکه نیاز است، ایدهآل میباشد.

۴-کاهش تأثیرات زیستمحیطی

به دلیل عدم نیاز به حلال برای تمیزکاری، تأثیرات زیستمحیطی روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس کمتر از سیالات سنتی است که فاقد این ویژگی میباشند.

۵-سازگاری با مواد مختلف

روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس قابلیت استفاده در صنایع مختلف را دارا بوده و میتواند بهطوری مؤثر روی فلزات مختلف مانند آلومینیوم، فولاد و مواد غیرآهنی استفاده شود.

۶-کاهش خطر آلودگی محصولات

از آنجا که پسماندی باقی نمیگذارد، روغن تبخیرشونده ی Inner Groove اریس کیمیای پارس خطر آلودگی محصولات نهایی یا تأثیر بر عملکرد آنها را کاهش میدهد، که این امر در صنایعی مانند الکترونیک یا تجهیزات پزشکی حیاتی است.

۷-راحتی عملیات های مقیاس کوچک

روغن تبخیرشوندهی Inner Groove اریس کیمیای پارس بهویژه در عملیات کوچک یا دستی که تجهیزات تمیزکاری یا پردازشهای پس از کار در دسترس نیست، بسیار مفید هستند.

۸-حداقل الزامات دفع ضایعات

از آنجا که روغن تبخیرشونده ی Inner Groove اریس کیمیای پارس پسماندی باقی نمیگذارد، دفع روغن مصرفشده به حداقل میرسد که مدیریت ضایعات را سادهتر کرده و هزینههای مربوطه را کاهش میدهد.

انتخاب و کاربرد صحیح روانکارها در فرآیند شیارزنی فلزات برای دستیابی به بهترین عملکرد ماشینکاری بسیار مهم است. ما در اریس کیمیای پارس با سالها تجربه در تولید انواع روانکارهای تخصصی به همراه تیم متخصص خود آماده تولید روغن مختص نیاز صنایع شما میباشیم. شما عزیزان میتوانید برای مشاوره رایگان، سفارش و خرید مطمئن با کارشناسان ما تماس بگیرید.

ویژگی محصول

- تبخیر کامل، بدون باقیمانده چرب

- روانکنندگی عالی و کاهش مؤثر اصطکاک

- خنککنندگی قدرتمند و پایداری حرارتی بالا

- محافظت بینظیر در برابر خوردگی و زنگزدگی

- افزایش طول عمر ابزار و بهبود کیفیت شیار

- حذف نیاز به تمیزکاری پس از فرآیند

- افزایش راندمان و کاهش هزینههای تولید

رای حفظ کیفیت و عملکرد بهینه روغن تبخیرشونده Inner Groove اریس کیمیا پارس، رعایت شرایط نگهداری صحیح ضروری است.

توصیههای کاربردی و علمی جهت نگهداری این محصول عبارتند از:

دمای مناسب نگهداری:

محصول را در بازه دمایی 5 تا 35 درجه سانتیگراد و دور از تابش مستقیم نور خورشید نگهداری کنید. حرارت بالا میتواند موجب کاهش پایداری و بخار شدن زودهنگام روغن گردد و سرمای شدید نیز احتمال تهنشینی افزودنیها را افزایش میدهد.

جلوگیری از ورود رطوبت و آلودگی:

ظروف و بستهبندی روغن باید کاملاً پلمپ و عاری از نشتی باشد. ورود رطوبت یا گرد و غبار به روغن میتواند باعث کاهش عملکرد و افزایش احتمال ایجاد خوردگی یا تخریب ذرات شود.

ظروف نگهداری مناسب:

از ظروف اصلی و استاندارد استفاده کنید و پس از هر بار استفاده، درب آن را کاملاً ببندید. ظروف ترجیحاً از جنس پلیاتیلن یا فلزی با روکش مقاوم باشند تا در تماس با روغن، واکنشی ایجاد نشود.

انبار خشک و تهویهدار:

انبار محل نگهداری باید خشک، تمیز و دارای تهویه مناسب باشد. از قرار دادن ظروف روغن بر روی سطح زمین یا مکانهای مرطوب یا نزدیک مواد شیمیایی خورنده، اسیدی و قابل اشتعال خودداری کنید.

از جابهجایی و تکانهای شدید پرهیز کنید:

جابجایی شدید یا تکان مکرر مخازن و ظروف میتواند ساختار محصول را دچار تغییر کند، بنابراین توصیه میشود حتیالامکان جابهجایی در حالت بستهبندی اولیه و با احتیاط انجام گردد.

تاریخ مصرف:

قبل از مصرف به تاریخ تولید محصول دقت نمایید و در صورت گذشت مدت زمان طولانی از تولید، ظاهر و ویژگیهای روغن را بررسی کنید تا از عدم وجود تهنشینی، تغییر بو یا رنگ اطمینان حاصل شود. همواره محصول را طبق اصل “اول وارد، اول خارج” (FIFO) مصرف نمایید.

نکات ایمنی فردی:

در هنگام جابجایی و مصرف روغن، استفاده از دستکش و عینک ایمنی توصیه میشود و در صورت تماس با پوست بلافاصله با آب و صابون شست و شو انجام گیرد.

با رعایت این الزامات، میتوانید از کیفیت و کارایی روغن تبخیرشونده Inner Groove اریس کیمیا پارس تا پایان مدت انقضا اطمینان حاصل کرده و عملکرد بهینه تولید را تضمین نمایید.

بسته بندی

روغن های تبخیرشونده Inner Grove در بشکه های 208 لیتری استاندارد بسته بندی و عرضه می گردد.

سوالات متداول

روغن تبخیرشونده Inner Groove اریس کیمیا پارس چه مزیتی نسبت به روغنهای معمولی دارد؟

روغن تبخیرشونده ما کاملاً پس از عملیات تبخیر میشود و هیچ اثری روی قطعه باقی نمیگذارد؛ این موضوع باعث حذف مرحله شستشو و افزایش سرعت و کیفیت تولید میشود.

آیا این روغن قابل استفاده برای فلزات متفاوت مثل آلومینیوم و فولاد است؟

بله، این روغن برای طیف وسیعی از فلزات از جمله آلومینیوم، فولاد و آلیاژهای غیرآهنی با عملکرد عالی قابل استفاده است.

آیا روغن تبخیرشونده میتواند برای کارهای دقیق و مونتاژ بدون آلودگی استفاده شود؟

صددرصد؛ با توجه به عدم باقیماندن هیچگونه پسماند روی قطعه، این روغن برای قطعات حساس و فرایندهای دقیق کاملاً ایدهآل است.

آیا اریس کیمیا پارس میتواند روغن مخصوص شما را با توجه به شرایط تولیدتان بسازد؟

بله، واحد تحقیق و توسعه ما آمادگی دارد روغن را براساس نیاز اختصاصی شما فرموله و سفارشیسازی کند.

استفاده از روغن تبخیرشونده تا چه میزان هزینهها را کاهش میدهد؟

با حذف نیاز به شستشوی قطعات و کاهش مصرف شویندهها و آب، هزینههای تولید شما به شکل محسوسی کاهش خواهد یافت.

این محصول برای چه صنایعی مناسبتر است؟

روغن تبخیرشونده اریس کیمیا پارس برای خودروسازی، تولیدات الکترونیکی، و هر صنعتی که دقت و تمیزی قطعه اهمیت دارد، بسیار کاربردی است.

شرایط نگهداری درست این روغن چگونه باید باشد؟

محصول را در ظروف دربسته، در محیط خشک و دور از تابش مستقیم نور خورشید و در دمای ۵ تا ۳۵ درجه سانتیگراد نگهداری کنید.

چرا اریس کیمیا پارس گزینه مناسبی برای تامین روغنهای صنعتی است؟

ما با برخورداری از تیم متخصص، آزمایشگاه پیشرفته و تجربه سالها تولید روانکارهای خاص، بهترین کیفیت و خدمات سفارشیسازی را ارائه میدهیم.

مشاوره رایگان انتخاب بهترین روغن تبخیرشونده Inner Groove

تیم فنی اریس کیمیا پارس آماده ارائه مشاوره رایگان جهت انتخاب روغن تبخیرشونده Inner Groove یا هر روغن سفارشیسازیشده با بالاترین بازدهی برای خطوط تولید شماست. لطفاً فرم مشاوره را تکمیل کنید تا کارشناسان ما در اسرع وقت با شما تماس بگیرند، یا در صورت تمایل میتوانید با شماره ۰۹۱۳۳۷۶۲۵۵1 مستقیماً ارتباط بگیرید.

محصولات هم گروه

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما