کارایی و قابلیت اطمینان روانکارها در ماشینآلات صنعتی بهطور چشمگیری به ترکیب شیمیایی آنها وابسته است. عناصری مانند باریم، بور، کلسیم، مس، منیزیم، مولیبدن، فسفر، گوگرد و روی بهعنوان افزودنی به روغنهای روانکار افزوده میشوند تا خواص کلیدی از جمله حفاظت در برابر سایش، مقاومت در برابر خوردگی، پایداری اکسیداسیونی و کاهش اصطکاک را بهبود دهند. غلظت این افزودنیها تأثیر قابلتوجهی بر عملکرد روانکارها تحت شرایط عملیاتی واقعی دارد؛ از اینرو، اندازهگیری دقیق آنها برای تولید مؤثر و کنترل کیفیت ضروری است. این مقاله بهطور خلاصه به تکنیکهای اصلی مورد استفاده در آنالیز عنصری روانکارهای صنعتی و استانداردهای مرتبط ASTM میپردازد و چالشهای مربوطه را نیز مورد بحث قرار میدهد.

پیشینه

آنالیز عنصری ستون اصلی یک برنامه آنالیز روغن است. تاریخچه آن به دهههای 1940 و 1950 برمیگردد، زمانی که در صنعت راهآهن برای تشخیص وجود فلزات سایشی در روغن موتورهای دیزلی مورد استفاده قرار گرفت. آزمایشهای اولیه نشان داد که ردیابی عناصر مرتبط با سایش و آلودگی، هشدارهای اولیهای را برای خرابیهای مزمن تجهیزات ارائه میدهد.

بهطورکلی، آنالیز عنصری روانکارهای صنعتی چهار هدف کلیدی را دنبال میکند:

بهینهسازی عملکرد: شناسایی فلزات سایشی و آلایندهها به محافظت از تجهیزات در برابر آسیب، بهبود کارایی و کاهش هزینههای نگهداری کمک میکند.

آنالیز خرابی: تشخیص علائم غیرعادی عناصر به تشخیص مشکلات مکانیکی و جلوگیری از خرابیهای مکرر کمک میکند.

کنترل کیفیت (QC): آنالیز عنصری دقیق تضمین میکند که فرمولاسیون روانکار مشخصات عملکردی مورد نیاز را برآورده میکنند.

پایبندی به مقررات: دقّت تجزیهای را با بهکارگیری روشهای استانداردشده، از جمله استانداردهای نفتی ASTM، نشان میدهد.

تکنیکهای مورد استفاده در آنالیز عنصری روانکارهای صنعتی

آنالیز عنصری روانکارهای صنعتی اغلب بر اساس طیفسنجی نشر اتمی (AES) با استفاده از تکنیکهای پیشرفته طیفسنجی، از جمله طیفسنجی نشر نوری پلاسمای جفتشده القایی (ICP OES/ICP AES) و طیفسنجی نشر نوری الکترود دیسک چرخان (RDE OES/RDE AES) انجام میشود. در AES، اتمهای منفرد درون یک نمونه، مانند اتمهای روی از یک مولکول افزودنی ZDDP، اتمهای آهن از بقایای سایش یا سیلیکون از آلودگی سیلیس (خاک)، با استفاده از یک منبع انرژی بالا تحریک میشوند. جدول 1 مروری بر عناصر رایج اندازهگیری شده و منابع معمول آنها ارائه میدهد.

جدول 1 – مروری بر عناصر رایج اندازهگیری در آنالیز عنصری روانکارهای صنعتی و منابع معمول آنها

| عنصر | منشا | رایج ترین منبع |

|---|---|---|

| آهن (Fe) | فلز سایشی | قطعات مختلف ماشینآلات از جنس آهن و فولاد |

| سرب (Pb) | فلز سایشی | یاتاقانهای ژورنالی، بابیت، آلیاژهای برنزی |

| قلع (SN) | فلز سایشی | آلیاژهای برنز، فلاشینگ (برق زدن) یاتاقانهای ژورنالی |

| کروم (Cr) | فلز سایشی | آبکاری حلقه، آبکاری کروم، فولاد ضد زنگ |

| نیکل (Ni) | فلز سایشی | آلیاژ فولاد ضد زنگ، آبکاری |

| تیتانیوم (Ti) | فلز سایشی | یاتاقانهای توربین گازی، پرههای توربین |

| نقره (Ag) | فلز سایشی | بوشهای پین مچ EMD، لحیم، یاتاقانهای سوزنی |

| آنتیموان (Sb) | فلز سایشی | یاتاقانهای ژورنالی |

| وانادیوم (V) | فلز سایشی | پرههای توربین، شیرها، سوخت بانکر (Bunker fuel) |

| آلومینیوم (Al) | فلز سایشی | یاتاقانها، خاک، مواد معدنی مختلف |

| روی (Zn) | فلز سایشی | افزودنی آلیاژهای برنج، افزودنیهای ضدسایش AW، گالوانیزه |

| مس (Cu) | فلز سایشی، افزودنی | هسته خنککننده، آلیاژهای برنج/برنز، بابیت، بوشها، حلقههای اسلینگر، افزودنیهای ضد گیرپاژ |

| سیلیکون (Si) | آلاینده، افزودنی | آلودگی، افزودنی ضد کف، درزگیرهای سیلیکونی، افزودنیهای خنککننده |

| سدیم (Na) | آلاینده، افزودنی | افزودنی خنککننده، آب دریا، مواد شیمیایی فرآیندی (سوزآور) |

| پتاسیم (P) | آلاینده، افزودنی | افزودنی خنککننده، خاکستر سوخت |

| لیتیم (Li) | افزودنی | غلیظکننده گریس |

| فسفر (P) | افزودنی | افزودنی AW/EP |

| مولیبدن (MO) | افزودنی | افزودنی EP |

| باریم (Ba) | افزودنی | افزودنی |

| کلسیم (Ca) | افزودنی | افزودنی شوینده، گرد و غبار سیمان، مواد معدنی مختلف، آب سخت |

| منیزیم (Mg) | افزودنی | افزودنی شوینده، آب دریا |

| بور (B) | افزودنی | افزودنی EP، شوینده، مهارکننده خنککننده |

تمایز اساسی بین ICP و RDE در نحوه تبخیر نمونه و نحوه تحریک اتمهای تشکیلدهنده آن توسط منبع انرژی بالا نهفته است.

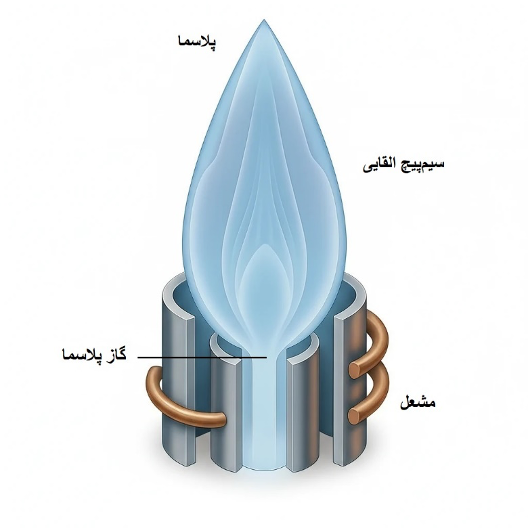

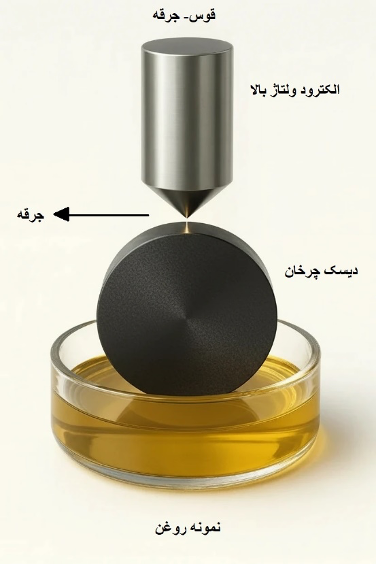

در یک طیفسنج ICP، نمونه روغن وارد پلاسمای آرگون با دمای بالا میشود، جایی که تحت تبخیر، اتمیزه شدن و تحریک قرار میگیرد و منجر به انتشار تابش مشخصه توسط اتمها میشود. در مقابل، یک طیفسنج RDE با استفاده از تخلیه ولتاژ بالا که بین یک الکترود ثابت و یک دیسک کربنی چرخان تشکیل میشود، نمونه را تبخیر و تحریک میکند. شمایی از یک دستگاه ICP و RDE به ترتیب در شکل ۱ و ۲ نشان داده شده است.

شکل ۱

فراتر از منبع تحریک، اجزای باقیمانده دستگاههای ICP و RDE تقریباً به همین روش عمل میکنند. نور ساطع شده جمعآوری شده و به شکاف ورودی طیفسنج هدایت میشود، جایی که یک توری پراش، نور را بر اساس زاویه پراش به طول موجهای تشکیلدهنده آن جدا میکند. شدت در هر موقعیت طول موج، که معمولاً به عنوان یک کانال شناخته میشود، توسط یک فوتودیود حساس به نور شناسایی میشود. سیگنال الکتریکی حاصل سپس با استفاده از یک کالیبراسیون ساده به غلظت عناصر بر حسب ppm تبدیل میشود. طیفسنجی جذب اتمی (AAS) و فلورسانس اشعه ایکس (XRF) از دیگر تکنیکهای طیفسنجی هستند که در آنالیز عنصری روانکارهای صنعتی مورد استفاده قرار میگیرند.

شکل ۲

مزایا و معایب طیفسنجی نشر اتمی

از آنجا که AES میتواند الگوهای سایش غیرمعمول، آلودگی و ناهنجاریهای مرتبط با افزودنیها را تشخیص دهد، ابزاری بسیار ارزشمند در هر برنامه آنالیز روغن است. در صورت استفاده صحیح، میتواند مشکلاتی از سایش خورنده گرفته تا ورود مایع خنککننده، آلودگی آب دریا یا کاهش افزودنیها را شناسایی کند. به همین دلیل، AES همچنان یک تکنیک اساسی در برنامههای نظارت بر وضعیت روانکار محسوب میشود.

از سوی دیگر، درک این نکته ضروری است که این تکنیک تا چه حد به اندازه ذرات وابسته است. از آنجا که AES فقط میتواند موادی را که کاملاً تبخیر شدهاند اندازهگیری کند، برای فلزات محلول و ذرات بسیار ریز عملکرد خوبی دارد، اما حساسیت خود را برای ذرات بزرگتر از حدود 5 میکرون از دست میدهد و عملاً قادر به شناسایی ذرات بالاتر از 10 میکرون نمیباشد. از آنجایی که بسیاری از اشکال سایش مکانیکی فعال، ذراتی در این محدوده بزرگتر تولید میکنند، تکیه صرف بر AES ممکن است شاخصهای معناداری از خرابی دستگاه را از دست بدهد. برای داشتن تصویری کامل و دقیق از وضعیت تجهیزات، AES باید با تکنیکهایی مانند شمارش ذرات، آزمایش چگالی آهن و میکروسکوپ پچ (patch microscopy) تکمیل شود، که همگی ذرات درشتی را که AES نمیتواند تشخیص دهد، ثبت میکنند.

تحلیل روند دادههای عنصری

هنگام تفسیر نتایج آنالیز عنصری روانکارهای صنعتی، تمرکز باید بر چگونگی تغییر هر عنصر در طول زمان باشد، نه بر مقادیر مطلق. ردیابی روندها در نمونههای متوالی بسیار مهم است زیرا نرخ سایش بین ماشینآلات بسته به عواملی مانند طراحی، شرایط عملیاتی، نوع روانکار، سن تجهیزات و حجم کار بسیار متفاوت است. ارزیابی این الگوهای نرخ تغییر یکی از موثرترین راهها برای تشخیص علائم اولیه سایش یا آلودگی است.

هنگام تحلیل دادههای AES، درک متالورژی ماشین و ترکیب شیمیایی آلایندههای رایجی که ممکن است وجود داشته باشند، بسیار مهم است. این دانش به تحلیلگر اجازه میدهد تا دادهها را به سایش فعال اجزای خاص مرتبط کند یا ورود آلایندههای خاص را شناسایی کند.

دانستن غلظتهای مورد انتظار افزودنیهای حاوی فلز در روانکار نیز به همان اندازه مهم است. برای دستیابی به این هدف، روغنهای تازه باید سالانه یا هر زمان که مشکوک به تغییر فرمولاسیون هستند، به عنوان مبنا در نظر گرفته شوند. مقایسه این «اثر انگشت عنصری» با دادههای روغن کارکرده به شناسایی مسائلی مانند از دست رفتن افزودنیها یا اختلاط تصادفی با یک محصول نادرست کمک میکند.

بااینحال، در ارزیابی فلزات افزودنی باید احتیاط کرد، زیرا کاهش عملکرد افزودنیها همیشه با کاهش غلظت اندازهگیریشدهی آن عناصر در AES همبستگی مستقیم ندارد.

افت غلظت افزودنیهای ضداکسیداسیون، مانند روی و فسفر، معمولاً بیانگر شروع تخریب حرارتی یا واکنشهای اکسیداتیو در روغن است. اگر میخواهید با فرایند اکسیداسیون، پیامدهای آن و روشهای کنترل دقیقتر این پدیده آشنا شوید، پیشنهاد میکنیم مقاله زیر را مطالعه کنید:

چالشهای آنالیز عنصری روانکارهای صنعتی

آنالیز فلزات روانکار و روغنها به دلیل ترکیب پیچیده این مواد و سطوح غلضتی ناچیز فلزات، چالشهای متعددی را به همراه دارد. در جدول ۲ برخی از چالشهای اصلی خلاصه شده است.

جدول ۲- چالشهای اصلی در آنالیز عنصری روانکارهای صنعتی

| چالش | راهکار |

|---|---|

| خطر آلودگی | اجرای پروتکلهای سختگیرانهی آزمایشگاهی؛ استفاده از مواد شیمیایی فوقخالص، تجهیزات تمیز، و محیط کاری استریل. |

| دشواری در شناسایی غلظتهای بسیار پایین (trace) فلزات | بهکارگیری تکنیکهای آنالیز بسیار حساس برای تشخیص مقادیر کم فلزات. |

| اثرات پیچیدهی ماتریس نمونه | استفاده از روشهای مناسب آمادهسازی نمونه. |

| کالیبراسیون وابسته به ماتریس | استفاده از مواد مرجع گواهیشدهی هماهنگ با ماتریس نمونه و حلالهای رقیقکننده با کیفیت بالا. |

| پایداری استانداردهای فلزی-آلی | انتخاب حلالهایی که موجب پایداری فلزات میشوند و کاهش تماس با رطوبت یا بخار آب. |

استانداردها در آنالیز عنصری روانکارهای صنعتی

استانداردهای ASTM International بهعنوان مرجع اصلی و جهانی برای روشهای آزمون فرآوردههای نفتی عمل میکنند و روشهای دقیقی را تعریف میکنند که دقّت و قابلیت مقایسهپذیری نتایج میان آزمایشگاهها را تضمین میسازد ASTM .با بهرهگیری از شبکهای از متخصصان و دانشمندان، روشهای خود را بهروز نگه میدارد، به گسترش پذیرش جهانی آنها کمک میکند و اعتبار آنالیزهای نفتی را در هر دو حوزهی فنی و تجاری حفظ مینماید.

استانداردهای کلیدی ASTM برای آنالیز عنصری روانکارهای صنعتی:

• ASTM D5185: طیفسنجی نشر اتمی پلاسمای جفتشده القایی (ICP)

ASTMD5185 روشی را برای اندازهگیری حداکثر 22 عنصر فلزی در روانکار استفادهشده و استفادهنشده با وارد کردن مستقیم نمونه به یک منبع پلاسمای جفتشده القایی ارائه میکند. روغن رقیقشده (معمولاً در نفت سفید یا زایلن) به صورت مه رقیق میشود و پلاسمای حاصل، نشرهای اتمی ثبتشده توسط طیفسنجی نوری را تحریک میکند. D5185 حساسیت و تکرارپذیری بالایی را فراهم میآورد و آن را به تکنیک مرجع برای آنالیز عنصری آزمایشگاهی افزودنیها (Ca، Zn، P، Mo) و فلزات سایشی (Fe، Cu، Pb، Al، Cr، Ni) تبدیل میکند. این روش رایجترین استاندارد در آزمایشگاههای آنالیز روغن در سراسر جهان است.

• ASTM D4951: آنالیز عنصری افزودنیها در روغنهای روانکار توسط ICP-AES

این استاندارد روشی را برای تعیین محتوای عناصر افزودنی، عمدتاً کلسیم، روی، فسفر، گوگرد، منیزیم، مولیبدن و باریم، در روغنهای روانکار تازه با استفاده از طیفسنجی پلاسمای جفتشده القایی-انتشار اتمی (ICP AES) شرح میدهد. برخلاف ASTMD5185 که برای روغنهای استفادهشده و استفادهنشده (از جمله فلزات سایشی و آلاینده) بهینه شده است، D4951 بهطور خاص بر افزودنیهای فرمولهشده در نمونههای روغن جدید بدون دخالت بقایای سایش یا آلایندهها تمرکز دارد. روغن در یک حلال آلی مناسب رقیق شده و برای تأیید غلظت افزودنی آنالیز میشود و از دقت فرمولاسیون و انطباق آن با مشخصات مورد نظر اطمینان حاصل میشود. به دلیل دقت و تکرارپذیری آن، D4951 بهطور منظم در کنترل کیفیت و تأیید ترکیب در تولید روانکار استفاده میشود.

• ASTM D6595: طیفسنجی نشر اتمی الکترود دیسک چرخان (RDE)

ASTMD6595 تعیین فلزات سایشی، آلایندهها و عناصر افزودنی در روغنهای روانکار کارکرده را با استفاده از طیفسنجی نشر اتمی الکترود دیسک چرخان توصیف میکند. در این تکنیک، یک دیسک گرافیتی چرخان و یک میله گرافیتی ثابت، یک قوس الکتریکی تشکیل میدهند که اتمها را در یک لایه نازک از نمونه روغن تحریک میکند. نور ساطع شده از اتمهای تحریک شده برای طول موجهای مشخصه مربوط به عناصر مختلف آنالیز میشود. D6595 به طور گسترده در پایش وضعیت برای ردیابی سایش ماشینآلات، آلودگی و کاهش افزودنیها در طول زمان استفاده میشود و آنالیز چند عنصری سریع را با حداقل آمادهسازی نمونه ارائه میدهد.

• ASTM D4628: طیفسنجی جذب اتمی (AAS)

استاندارد ASTM D4628 روش تحلیل عناصر فلزی افزودنی (معمولاً کلسیم، روی، منیزیم، باریم و فسفر) را در کنسانترههای افزودنی و روغنهای روانکار با استفاده از طیفسنجی جذب اتمی تشریح میکند. در این روش، نمونه ابتدا رقیق یا خاکسترگیری میشود و سپس اندازهگیری هر عنصر با AAS شعلهای یا کورهی گرافیتی انجام میگیرد. اگرچه این روش کندتر بوده و ماهیتی تکعنصری دارد، اما دقّت بالایی ارائه میدهد و بهعنوان روش مرجع برای تأیید بستههای افزودنی و همچنین تایید دادههای ICP یا XRF مورد استفاده قرار میگیرد.

در برخی موارد، تغییرات غیرمنتظره در غلظت عناصر میتواند ناشی از ورود سوخت به سیستم روانکاری باشد؛ پدیدهای که نهتنها بر ویسکوزیته، بلکه بر عملکرد افزودنیها هم اثر میگذارد. اگر به دنبال درک عمیقتری از این رفتار و راههای تشخیص آن هستید، پیشنهاد میکنیم مقاله زیر را مطالعه کنید:

👉 رقیقشدن سوخت در روانکارها: مکانیسمها، روشهای شناسایی و پیشگیری

جمعبندی

آنالیز عنصری روانکارهای صنعتی یکی از پایهایترین ابزارهای علمی برای ارزیابی سلامت روانکارها و پایش وضعیت تجهیزات صنعتی است، زیرا امکان اندازهگیری دقیق فلزات ناشی از سائیدگی، عناصر افزودنی و آلایندهها را فراهم میکند. این دادهها تصویری کمی از رفتار واقعی روانکار در شرایط عملیاتی ارائه میدهند و به شناسایی زودهنگام سایش غیرعادی، نفوذ آلودگیهایی مانند سیلیس یا نمک، و کاهش یا تخلیه افزودنیهای کلیدی کمک میکنند. بهواسطهی این اطلاعات، میتوان عملکرد روانکار را بهینهسازی، از خرابیهای پرهزینه جلوگیری و کنترل کیفیت فرمولاسیون را تضمین کرد. همچنین آنالیز عنصری روانکارهای صنعتی، با اتکا به روشهای استاندارد و قابلتکرار مانند ICP‑OES وRDE‑OES، یکی از معتبرترین شاخصها برای تصمیمگیری در تعمیر و نگهداری پیشبینانه و ارزیابی سازگاری روانکار با استانداردهای صنعتی است.

سوالات متداول

زیرا تغییرات کوچک در غلظت عناصر فلزی، رفتار درونی تجهیزات را قبل از اینکه خرابی بزرگ رخ دهد آشکار میکند. فلزات سایشی، الگوی خوردگی، ورود مایع خنککننده یا کاهش افزودنیها در دادههای عنصری خیلی زود قابلمشاهدهاند و به تیم نگهداری فرصتی طلایی برای اقدام پیشگیرانه میدهند.

ICP برای اندازهگیری دقیق، پایدار و چندعنصری (بهویژه افزودنیها و فلزات سایشی ریز) ایدهآل است.

RDE بیشتر در پایش وضعیت میدانی استفاده میشود؛ به آمادهسازی کمتر، سرعت بیشتر و هزینه پایینتر نیاز دارد. اگر نمونه شامل ذرات نسبتاً درشت باشد، RDE معمولاً پاسخ عملیتری ارائه میدهد.

خیر. این روش برای ذرات خیلی ریز عالی عمل میکند، اما برای ذرات بزرگتر از حدود ۵–۱۰ میکرون عملاً محدودیت دارد. به همین دلیل آزمایشگاههای حرفهای معمولاً AES را با تکنیکهایی مانند Particle Count، Patch Test یا PQ Index ترکیب میکنند تا تصویر کاملتری از وضعیت سایش به دست بیاید.

هر زمان که فرمولاسیون محصول تغییر کند، تأمینکننده جدید انتخاب شود یا هر سال یکبار برای بررسی ثبات بسته افزودنی. دانستن «اثر انگشت عنصری» روغن تازه باعث میشود کاهش یا رقیقشدن افزودنیها در نمونههای کارکرده سریعتر و مطمئنتر تشخیص داده شود.

ه لزوماً. برخی افزودنیها در حین کارکرد ممکن است به صورت شیمیایی مصرف شوند بدون اینکه در ICP افتِ قابلتوجهی نشان دهند. تفسیر این بخش نیاز به دانستن ساختار شیمیایی افزودنی، رفتار در دما/بار واقعی و مقایسه با Baseline دارد.

• D5185: مناسب آنالیز چندعنصری روغن تازه و کارکرده؛ استاندارد اصلی آزمایشگاهها

• D4951: مخصوص بررسی بسته افزودنی روغن تازه (QC/QA)

• D6595: روش سریع RDE برای پایش وضعیت و سایش

• D4628: روش مرجع AAS برای تأیید دقیق افزودنیها یا بررسی اختلاف نتایج ICP

بهدلیل تفاوت در مواردی مثل:

• روش رقیقسازی و نوع حلال

• کالیبراسیون و مواد مرجع

• شرایط پلاسمای دستگاه

• تمیزی ظروف و احتمال آلودگی

به همین دلیل است که استانداردهای ASTM روی تکرارپذیری، کنترل آلودگی و تطابق ماتریس نمونه تاکید زیادی دارند.

نه، همیشه نه. سیلیکون میتواند از افزودنی ضد کف، درزگیرهای RTV، گریسهای سیلیکونی یا خنککنندهها نیز وارد روغن شود. تحلیل سیلیکون باید همراه با بررسی آهن، آلومینیوم و سایش کوبشی انجام شود تا مشخص شود منبع آن خاک است یا افزودنی/نشتی.

برای ICP معمولاً ۵ تا ۱۰ میلیلیتر کافی است، اما مهمتر از حجم، کیفیت نمونهگیری است:

نمونه باید از نقطهی جریان فعال، در دمای عملیاتی و بدون رسوببرداری ته مخزن گرفته شود. بدترین خطاها از نمونهگیری غلط ناشی میشوند، نه دستگاه.

در دستگاههایی که سایش درشتدانه، تنش ضربهای یا بارگذاری سنگین دارند (گیربکسهای صنعتی، توربینها، یاتاقانهای سرعتبالا) انجام هر دو روش تصویر دوگانهای ایجاد میکند:

• ICP = دید دقیق عناصر محلول و ذرات ریز

• RDE = حساسیت بهتر به ذرات بزرگتر

این ترکیب، تحلیل خرابی را بسیار قابلاعتمادتر میکند.

بله. الگوهایی مانند سدیم + پتاسیم یا سدیم + منیزیم + باریم شاخص قوی برای ورود خنککننده یا آب دریا هستند. تفسیر این الگوها به شناخت ترکیب شیمیایی سیالات جانبی دستگاه بستگی دارد.

برای تجهیزات حساس: هر ۲ تا ۴ هفته

برای ماشینآلات متوسط: هر ۱ تا ۲ ماه

برای سیستمهای بسته و پایدارتر: هر ۳ ماه

آنچه اهمیت دارد ثبات فاصله زمانی نمونهبرداری و مقایسه با دادههای قبلی است، نه صرفاً یک عدد از یک آزمایش.

در نهایت، انجام آنالیز عنصری زمانی بیشترین اثربخشی را دارد که از روغنهای صنعتی باکیفیت و متناسب با نیاز هر سیستم استفاده شود. برای آشنایی با مجموعه کامل روغنهای صنعتی اریس کیمیا پارس و انتخاب گزینه مناسب برای کاربرد خود، پیشنهاد میکنیم به صفحه محصولات ما سر بزنید

منابع

Noria Corporation, Elemental Analysis Explained and Illustrated

Elemental analysis of industrial lubricants and oils: an overview.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد