1. مقدمه

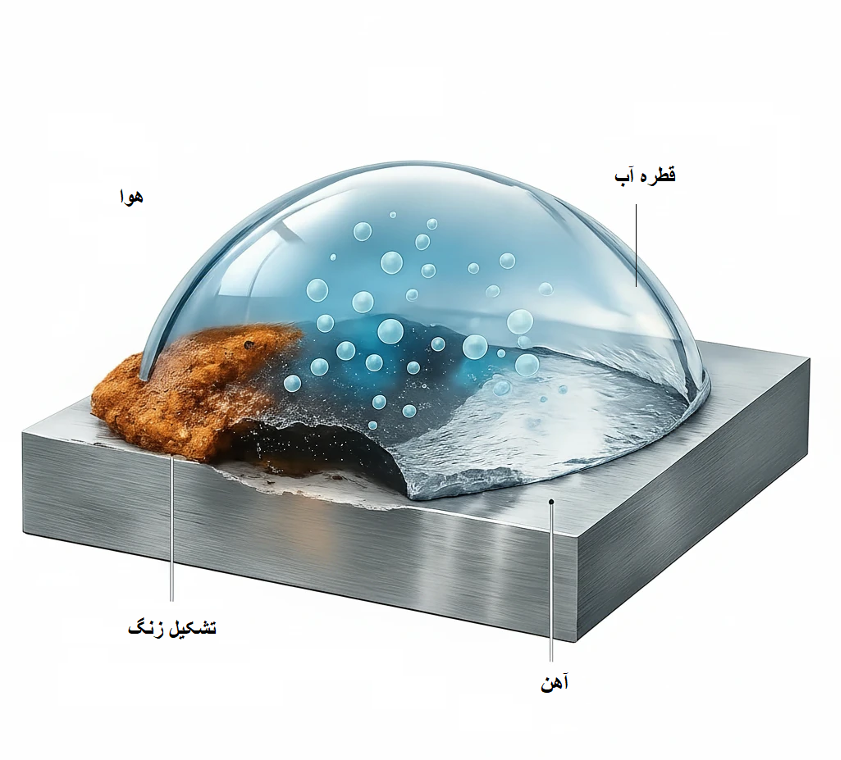

خوردگی در اصل یک فرآیند تخریب الکتروشیمیایی است که در اثر برهمکنش مواد فلزی با محیط اطراف خود، بهصورت خودبهخود رخ میدهد. این فرآیند نهتنها استحکام سازهای قطعات را تضعیف میکند، بلکه کیفیت سطح، دقت ابعادی و قابلیت اطمینان بلندمدت آنها را نیز تحت تأثیر قرار میدهد. در سیستمهای صنعتی، خوردگی بهندرت حاصل یک عامل منفرد است؛ بلکه نتیجه حضور همزمان سطح فلزی، الکترولیت و عامل اکسیدکننده بوده و یک سل خوردگی الکتروشیمیایی را شکل میدهد.

روغنهای محافظ (ضدزنگ/ پیشگیریکننده از خوردگی) بهطور ویژه طراحی میشوند تا این سل خوردگی را در مراحل تولید، انبارش، حملونقل و دورههای توقف تجهیزات مختل کنند. برخلاف پوششهای دائمی، روغنهای محافظ حفاظت موقتی اما بسیار مؤثری را فراهم میکنند که حاصل ترکیب جداسازی فیزیکی سطح فلز و مکانیزمهای مهار شیمیایی در مقیاس مولکولی است؛ درک این سازوکارها، نقطه آغاز پاسخ به این پرسش است که «روغن محافظ چیست».

این مقاله به بررسی علمی و تحلیلی موارد زیر میپردازد:

مکانیزمهای الکتروشیمیایی خوردگی روی سطوح فلزی

سازوکارهای اصلی عملکرد روغنهای محافظ

شیمی و نقش گروههای اصلی افزودنی

طبقهبندی فنی روغنهای محافظ بر اساس فرمولاسیون و عملکرد

استانداردهای بینالمللی کلیدی و روشهای آزمون مورد استفاده برای ارزیابی عملکرد روغنهای محافظ و سیستمهای حفاظت موقت در برابر خوردگی (ASTM و ISO).

درک این مفاهیم به فرمولاتورها و مصرفکنندگان صنعتی امکان میدهد روغنهای محافظ را بهدرستی طراحی، انتخاب و بهکار گیرند تا کنترل خوردگی در شرایط مختلف عملیاتی بهینه شود.

2. مکانیزم خوردگی روی سطوح فلزی

خوردگی فلزات یک فرآیند الکتروشیمیایی است که شامل وقوع همزمان واکنشهای آندی و کاتدی در نواحی فضایی متفاوت بر روی یک سطح فلزی واحد میباشد.

2.1 واکنش آندی

در نواحی آندی، اتمهای فلز الکترون از دست داده و بهصورت یونهای با بار مثبت وارد الکترولیت میشوند:

Metal → Metalⁿ⁺ + n e⁻

این انحلال، بیانگر اتلاف واقعی ماده فلزی بوده و عامل اصلی کاهش جرم، ایجاد حفره (Pitting) و تضعیف ساختاری فلز است.

2.2 واکنش کاتدی

الکترونهای آزادشده در نواحی آندی، در نواحی کاتدی طی واکنشهای کاهشی مصرف میشوند. بسته به شرایط محیطی، واکنشهای کاتدی غالب عبارتاند از:

کاهش اکسیژن (در محیطهای خنثی یا قلیایی)

آزادسازی هیدروژن (در محیطهای اسیدی)

این واکنشها مستقیماً باعث از دست رفتن فلز نمیشوند، اما عدم تعادل الکتروشیمیایی لازم برای تداوم خوردگی را حفظ میکنند.

2.3 نقش رطوبت و الکترولیتها

رطوبت با فراهمکردن بستر هدایت یونی بین نواحی آندی و کاتدی، نقش الکترولیت را ایفا میکند. نمکهای محلول، اسیدها و باقیماندههای فرایندی، هدایت الکترولیتی را بهشدت افزایش داده و نرخ خوردگی را تسریع میکنند. حتی لایههای بسیار نازک و نامرئی رطوبت نیز برای آغاز خوردگی موضعی کافی هستند، بهویژه در زیر بقایای روغن، اثر انگشتها و آلودگیهای سطحی.

3. سازوکار عملکرد روغنهای محافظ

روغنهای محافظ با مختلکردن یک یا چند جزء از سل خوردگی، از وقوع آن جلوگیری میکنند. اثربخشی آنها مبتنی بر همافزایی مکانیزمهای فیزیکی و شیمیایی است و نه یک سد محافظ واحد.

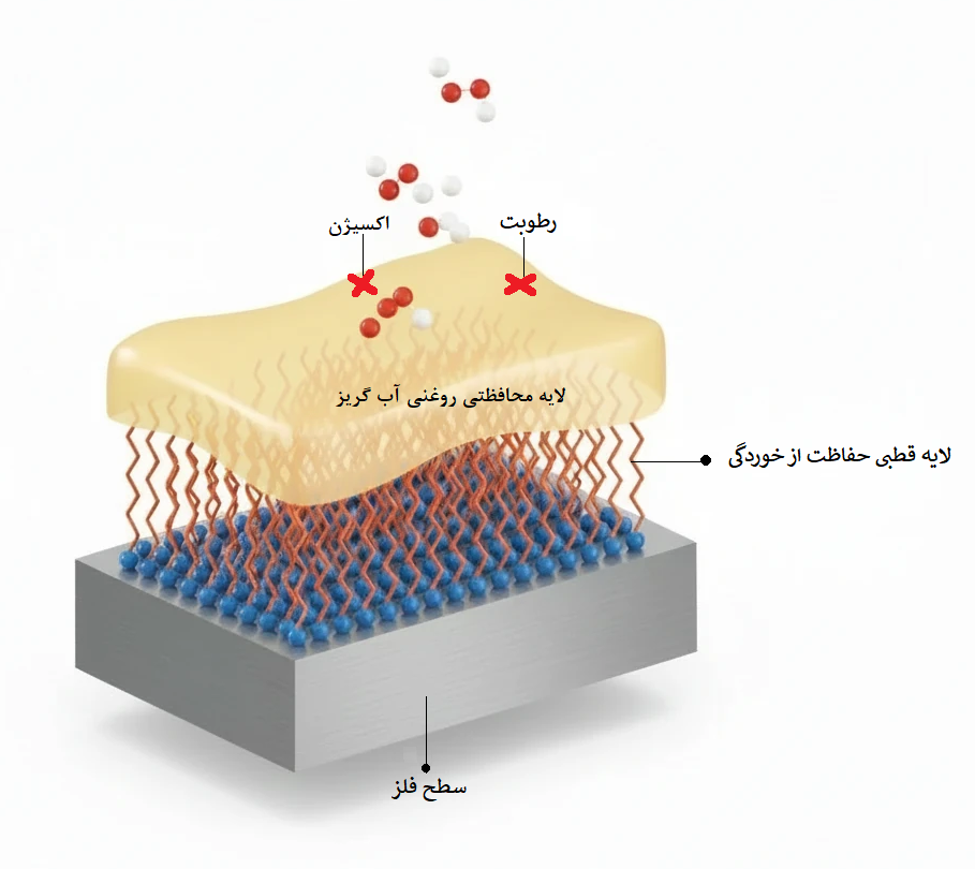

3.1 تشکیل فیلم سدکننده

مهمترین مکانیزم عملکرد روغنهای محافظ، ایجاد یک فیلم پیوسته و آبگریز بر روی سطح فلز است. این فیلم:

نفوذ اکسیژن به سطح فلز را محدود میکند

تماس مستقیم آب با فلز را کاهش میدهد

پیوستگی الکترولیتی و تحرک یونی را کم میکند

از آنجا که اغلب روغنهای پایه غیرقطبی هستند، حلالیت بسیار کمی در آب داشته و ذاتاً رطوبت را دفع میکنند. فیلم حاصل، سینتیک خوردگی را بهطور محسوسی کاهش داده و هم انحلال آندی فلز و هم واکنشهای کاتدی را کند میسازد.

پیوستگی و ضخامت فیلم بسیار حیاتی است؛ ناپیوستگیها، نواحی نازک یا اختلالات مکانیکی میتوانند نقاط مستعد خوردگی موضعی را آشکار کرده و منجر به گسترش سریع آسیب شوند.

3.2 جذب مهارکنندههای قطبی

درحالیکه روغن پایه نقش جداسازی فیزیکی را ایفا میکند، مهارکنندههای خوردگی قطبی حفاظت شیمیایی فعال را در مرز فلز–روغن فراهم میآورند.

این مولکولها معمولاً شامل:

یک سر قطبی یا یونی (گروه عاملی)

یک زنجیره هیدروکربنی غیرقطبی سازگار با فاز روغن

مکانیزمهای جذب شامل موارد زیر است:

جاذبه الکترواستاتیکی بین سطح باردار فلز و گروه قطبی مهارکننده

جذب شیمیایی (Chemisorption) از طریق پیوندهای کوئوردینانسی با اتمهای سطح فلز

پس از جذب، مهارکنندهها یک لایه مولکولی متراکم ایجاد میکنند که:

نواحی فعال آندی و کاتدی را مسدود میکند

انرژی سطح و توزیع بار را تغییر میدهد

انتقال الکترون را مهار میکند

این لایه مولکولی برای محافظت از نقصهای میکروسکوپی سطح و نواحی با انرژی بالا که مستعد خوردگی حفرهای هستند، اهمیت ویژهای دارد.

شکل ۱ مکانیسم دفاعی چند لایه روغنهای محافظ را نشان میدهد.

شکل 1– نمای شماتیک مکانیزم دفاعی فیلم روغن محافظ

3.3 خنثیسازی آلایندههای اسیدی

در محیطهای صنعتی واقعی، سطوح فلزی اغلب حاوی باقیماندههای اسیدی ناشی از موارد زیر هستند:

سیالات ماشینکاری

مواد شوینده

تماس انسانی (اثر انگشت)

آلایندههای جوی (SO₂، NOₓ)

برخی سیستمهای مهارکننده، بهویژه افزودنیهای آمینی قلیایی یا با خاصیت بافری، قادر به خنثیسازی این ترکیبات اسیدی هستند. افزایش pH موضعی در سطح فلز، انحلال آندی ناشی از اسید را مهار کرده و از شروع خوردگی موضعی در زیر فیلم روغن جلوگیری میکند.

4. انواع افزودنیهای مورد استفاده در روغنهای محافظ و نقش آنها

عملکرد روغنهای محافظ تا حد زیادی به شیمی افزودنیها وابسته است و هر گروه افزودنی نقش عملکردی مشخصی در فرمولاسیون ایفا میکند.

4.1 افزودنیهای تشکیلدهنده فیلم

این افزودنیها ماندگاری روغن، استحکام فیلم و مقاومت آن در برابر حذف مکانیکی را بهبود میدهند و:

با افزایش جزئی قطبیت روغن، چسبندگی را ارتقا میدهند

مقاومت در برابر لرزش، جابجایی و جاریشدن را افزایش میدهند

یکنواختی حفاظت در بلندمدت را تضمین میکنند

این افزودنیها در روغنهای محافظ با فیلم نازک که ویسکوزیته روغن پایه بهتنهایی کافی نیست، اهمیت ویژه دارند.

4.2 مهارکنندههای خوردگی قطبی

مهارکنندههای قطبی مهمترین اجزای فعال در روغنهای محافظ هستند. خانوادههای شیمیایی رایج شامل:

کربوکسیلاتها

آمینها

آمیدها

ایمیدازولینها

کارایی آنها به عوامل زیر بستگی دارد:

قطبیت مولکولی

تمایل جذب روی فلز مشخص

پایداری در ماتریس روغن

فلزات مختلف به شیمی مهارکننده متفاوتی نیاز دارند؛ برای مثال، افزودنی مؤثر برای فولاد ممکن است برای مس یا آلومینیوم نامناسب یا حتی خورنده باشد، بنابراین بررسی سازگاری امری ضروری است.

جدول 1 – انواع متداول مهارکنندهها و عملکرد اصلی آنها

| فلزات معمول | عملکرد اصلی | نوع مهارکننده |

| فولاد | جذب سطحی، پسیوسازی | کربوکسیلاتها |

| فولاد، چدن | بافر pH، جذب سطحی | آمینها |

| فولاد | جذب شیمیایی قوی | ایمیدازولینها |

| آلیاژهای مس | کمپلکسسازی | آزولها |

4.3 افزودنیهای حذفکننده آب

این افزودنیها زمانی اهمیت مییابند که قطعات فلزی در معرض رطوبت قرار گرفته یا پس از فرایندهای آبی پردازش میشوند. عملکرد آنها شامل:

کاهش کشش بینسطحی بین آب و فلز

تسهیل جدایش سریع قطرات آب

امکان برقراری مجدد تماس روغن با سطح فلز

حذف مؤثر آب از تشکیل سلهای خوردگی در زیر رطوبت محبوسشده جلوگیری میکند؛ پدیدهای که از علل رایج خوردگی زیر فیلم است.

4.4 مهارکنندههای خوردگی فاز بخار (VPCI)

برخی روغنهای محافظ پیشرفته حاوی مهارکنندههای فرّاری هستند که قابلیت تبخیر و مهاجرت در فضاهای بسته را دارند. این مهارکنندهها:

از نواحی غیرقابلدسترس محافظت میکنند

حفاظت تکمیلی در داخل بستهبندی یا حفرهها ایجاد مینمایند

حتی بدون تماس مستقیم روغن، روی سطح فلز جذب میشوند

این ویژگی بهویژه در بستهبندی صادراتی و مونتاژهای پیچیده با فضای داخلی کاربرد دارد.

بخش عمدهای از کارایی روغنهای محافظ ناشی از حضور افزودنیهای شیمیایی فعال مانند مهارکنندههای خوردگی قطبی، ترکیبات فیلمساز و مواد آبگریزکننده است که با جذب روی سطح فلز، فرایندهای الکتروشیمیایی خوردگی را مختل میکنند. برای آشنایی جامعتر با انواع افزودنیهای مورد استفاده در روانکارها، مکانیسمهای عملکرد و کاربردهای صنعتی آنها، مطالعه مقاله مروری بر افزودنیهای روانکار توصیه میشود.

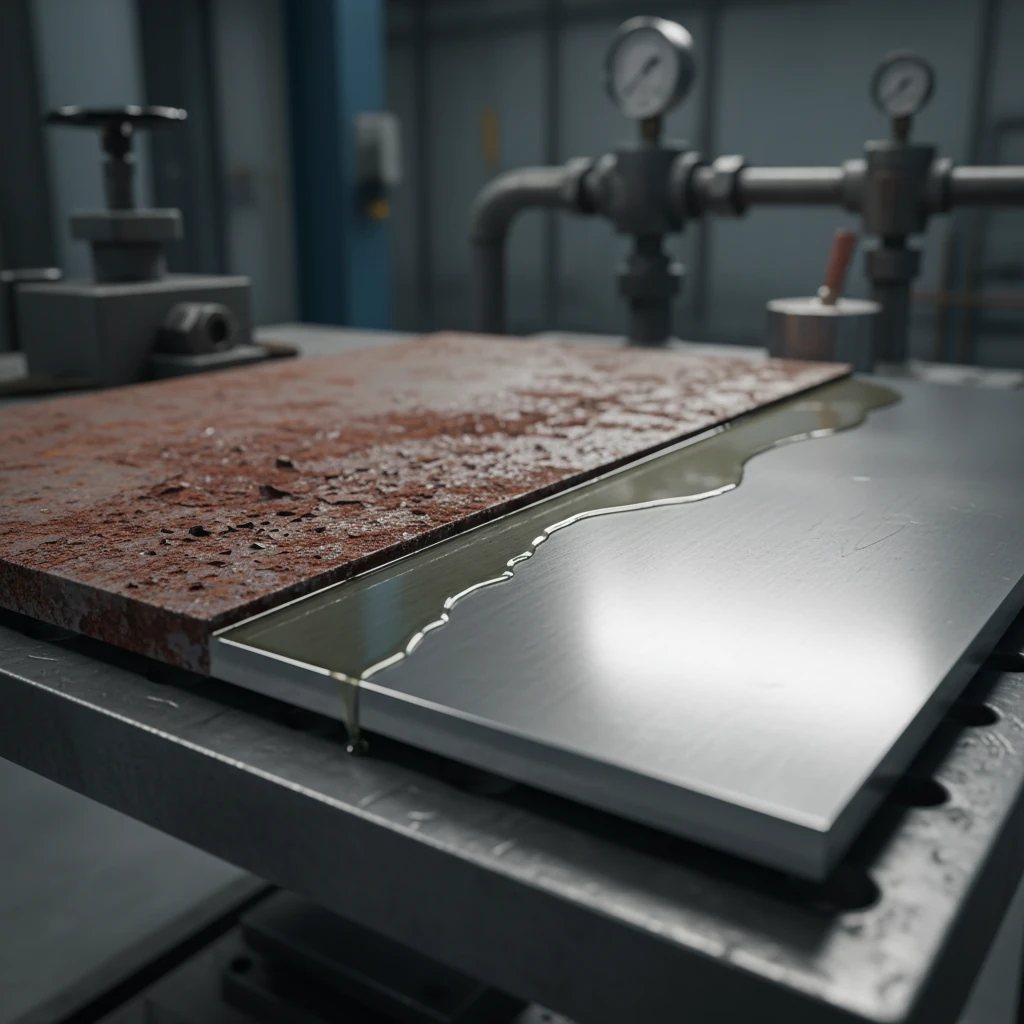

5. طبقهبندی روغنهای محافظ

روغنهای محافظ را میتوان بر اساس فرمولاسیون، مدت حفاظت و ویژگیهای پاکشوندگی طبقهبندی کرد.

5.1 طبقهبندی بر اساس محیط حامل

فرمولاسیونهای روغنی: سیستمهای روغن خالص با حفاظت قوی

فرمولاسیونهای رقیقشده با حلال: ویسکوزیته کم، خشکشدن سریع، فیلم نازک

فرمولاسیونهای قابل رقیق شدن با آب: سیستمهای امولسیونپذیر با سازگاری تمیزکاری صنعتی

هرکدام شامل موازنهای بین سطح حفاظت، سهولت کاربرد و ملاحظات زیستمحیطی هستند.

5.2 طبقهبندی بر اساس مدت حفاظت

روغنهای کوتاهمدت: چند روز تا چند هفته؛ غالباً کمویسکوز

روغنهای میانمدت: چندین ماه در شرایط کنترلشده

روغنهای بلندمدت و انبارش: فیلمهای ضخیم یا سیستمهای اصلاحشده با واکس

5.3 طبقهبندی بر اساس ویژگیهای پاکشوندگی

روغنهای قابلحذف: طراحیشده برای شستوشوی آسان پیش از فرایندهای بعدی

روغنهای غیرقابلحذف (عملیاتی): در حین کار یا مونتاژ روی قطعه باقی میمانند

جدول 2 – طبقهبندی روغنهای محافظ بر اساس ویژگی عملکردی

| ویژگیهای معمول | معیار طبقه بندی |

| فیلم نازک، پاکشدن آسان | کوتاهمدت |

| ویسکوزیته متعادل، فیلم پایدار | میانمدت |

| فیلم ضخیم، حداکثر حفاظت | بلندمدت |

| قابل شستوشو با قلیا یا حلال | قابلحذف |

| عملکردی در حین سرویس | غیرقابلحذف |

6. عوامل مؤثر بر عملکرد روغنهای محافظ

اثربخشی واقعی روغنهای محافظ وابسته به مجموعهای از عوامل مرتبط است:

پاکیزگی سطح: آلودگیها جذب مهارکننده را کاهش میدهند.

ضخامت فیلم: ضخامت ناکافی موجب ناپیوستگی میشود.

شدت شرایط محیطی: رطوبت بالا و نوسان دما خوردگی را تسریع میکنند.

غلظت مهارکننده: کمبود مهارکننده باعث کاهش حفاظت و ازدیاد آن موجب ناسازگاری میشود.

کاربرد نادرست یا آمادهسازی ناکافی سطح، حتی در فرمولاسیونهای باکیفیت، از شایعترین علل شکست حفاظت ضدخوردگی است.

7. روشهای استاندارد ارزیابی عملکرد روغنهای محافظ (ASTM و ISO)

ارزیابی عملکرد روغنهای محافظ صرفاً بر اساس شیمی فرمولاسیون قابلاعتماد نیست. آزمونهای استاندارد آزمایشگاهی و میدانی برای کمیسازی کارایی حفاظت، پایداری فیلم، توانایی حذف آب و قابلیت اطمینان بلندمدت ضروری هستند. استانداردهای بینالمللی ASTM و ISO روشهای پذیرفتهشدهای برای این ارزیابی فراهم میکنند.

7.1 ASTM D1748 – آزمون رطوبت اشباع

ASTM D1748 یکی از رایجترین آزمونهای تسریعشده خوردگی برای ارزیابی روغنهای محافظ بهشمار میرود. در این روش، نمونههای فلزی که با روغن مورد آزمون پوشش داده شدهاند، بهمدت معین در معرض محیطی با رطوبت نسبی ۱۰۰٪ و دمای بالا قرار میگیرند. هدف اصلی این آزمون، بررسی توانایی روغن در محافظت از سطوح فلزی در برابر خوردگی ناشی از رطوبت است.

این آزمون بهطور ویژه نسبت به عوامل زیر حساس است:

پیوستگی و یکنواختی فیلم روغن

مقاومت لایه روغن در برابر نفوذ آب

اثربخشی بازدارندههای خوردگی قطبی

روغنهای محافظی که برای شرایط انبارداری و محیطهای داخلی (Indoor) طراحی شدهاند، معمولاً با استفاده از نتایج آزمون ASTM D1748 بهعنوان شاخص مقایسه و ارزیابی عملکرد، سنجیده میشوند.

7.2 ASTM D665 – مشخصات ضدزنگ در حضور آب

ASTM D665 ویژگیهای ضدزنگ روغنها را در حضور آب ارزیابی میکند و شرایط آلودگی به آب در حین حملونقل، جابهجایی یا بهرهبرداری را شبیهسازی مینماید. در این آزمون، یک نمونه فولادی صیقلی در مخلوطی از روغن و آب تحت شرایط کنترلشدهی دما و همزدن غوطهور میشود.

این آزمون بهویژه برای موارد زیر اهمیت بالایی دارد:

روغنهایی که در معرض میعان رطوبت یا آب خنککاری قرار میگیرند

روغنهای محافظ با خاصیت جابجایی و حذف آب (Water Displacing)

سیستمهایی که در آنها تماس روغن و آب اجتنابناپذیر است

آزمون ASTM D665 بهطور شفاف بین روغنهایی که دارای قابلیت مؤثر جداسازی آب و جذب بازدارندههای خوردگی روی سطح فلز هستند و روغنهایی که صرفاً به خاصیت آبگریزی(Hydrophobicity) متکیاند، تمایز قائل میشود.

7.3 ASTM B117 – آزمون مهنمک

ASTM B117 بهطور گسترده برای ارزیابی مقاومت به خوردگی فلزات پوششدار در شرایط شدید و شور مورد استفاده قرار میگیرد. اگرچه این آزمون در ابتدا برای پوششها توسعه یافته است، اما برای روغنهای محافظ بلندمدت و فیلمهای محافظ پایه مومی نیز کاربرد دارد.

در این آزمون:

- نمونههای پوششدار بهطور پیوسته در معرض مه نمکی (معمولاً محلول کلرید سدیم – NaCl) قرار میگیرند.

- بروز خوردگی ظاهری، حفرهای شدن سطح (Pitting) و یا تخریب و ازهمگسیختگی لایه محافظ در طول زمان پایش میشود.

اگرچه آزمون ASTM B117 نماینده تمامی شرایط واقعی محیطی نیست، اما دادههای مقایسهای ارزشمندی برای ارزیابی روغنهای محافظی که برای محیطهای دریایی، شرایط صادراتی یا اتمسفرهای با شوری بالا طراحی شدهاند، فراهم میکند.

7.4 ISO 7120 – عملکرد محافظت خوردگی مواد موقت

ISO 7120 روشهای آزمون مربوط به ارزیابی مواد محافظ موقت در برابر خوردگی را، از جمله فرمولاسیونهای پایه روغنی، مشخص میکند. تمرکز اصلی این استاندارد بر موارد زیر است:

رفتار تشکیل فیلم محافظ

مدتزمان حفاظت در شرایط انبارداری تعریفشده

سازگاری با زیرلایههای مختلف فلزی

استاندارد ISO 7120 بهطور گسترده در مشخصات فنی صنعتی اروپا و الزامات بستهبندی صادراتی مورد استناد قرار میگیرد.

7.5 ISO 6270 – آزمون میعان (رطوبت)

ISO 6270 عملکرد سیستمهای محافظتی در برابر خوردگی را تحت شرایط میعان رطوبت بهصورت پیوسته یا چرخهای ارزیابی میکند. در مقایسه با ASTM D1748، این استاندارد انعطافپذیری بیشتری در تعریف چرخههای دمایی ارائه میدهد و به همین دلیل برای شبیهسازی شرایط واقعی انبارداری یا حملونقل مناسبتر است.

این آزمون بهویژه برای ارزیابی موارد زیر ارزشمند است:

دوام فیلم محافظ در برابر نوسانات دمایی

مقاومت در برابر میعان مکرر رطوبت

پایداری بلندمدت جذب (Adsorption) بازدارندههای خوردگی بر سطح فلز

در کاربردهای صنعتی واقعی، انتخاب فرمولاسیون مناسب روغن محافظ به عواملی مانند نوع فلز، شرایط محیطی و مدت زمان حفاظت مورد نیاز بستگی دارد؛ برای مشاهده یک نمونه روغن محافظ صنعتی طراحیشده برای شرایط عملیاتی مختلف میتوانید به صفحه معرفی محصول مراجعه کنید.

8. نتیجهگیری

روغنهای محافظ از طریق ترکیب همافزای تشکیل سد فیزیکی و مهار شیمیایی فعال عمل میکنند. روغن پایه جداسازی آبگریز را فراهم میسازد، درحالیکه افزودنیهای تخصصی با سطح فلز برهمکنش کرده و واکنشهای الکتروشیمیایی خوردگی را مهار میکنند. شیمی افزودنیها، راهبرد فرمولاسیون و طبقهبندی صحیح، امکان پاسخگویی روغنهای محافظ به طیف گستردهای از چالشهای خوردگی در صنایع مختلف را فراهم میسازد.

درک علمی مکانیزمهای خوردگی و عملکرد روغنهای محافظ، منجر به طراحی بهتر فرمولاسیون، کاربرد بهینه و افزایش قابلیت اطمینان سیستمهای حفاظت خوردگی میشود. با افزایش پیچیدگی فرایندهای تولید و طولانیشدن زنجیرههای تأمین، نقش روغنهای محافظ مهندسیشده بیش از پیش در مدیریت مدرن خوردگی حیاتی خواهد بود؛ و در همین چارچوب علمی میتوان بهصورت دقیق و مستند به این پرسش پاسخ داد که «روغن محافظ چیست».

سؤالات متداول

روغن محافظ یک سیستم حفاظت موقت در برابر خوردگی است که با ایجاد فیلم آبگریز و استفاده از مهارکنندههای شیمیایی فعال، سل خوردگی الکتروشیمیایی را مختل میکند. برخلاف پوششهای دائمی مانند رنگ یا آبکاری، روغنهای محافظ برای مراحل تولید، انبارش، حملونقل و توقف تجهیزات طراحی شدهاند و قابلیت حذف یا جایگزینی آسان دارند.

خیر. اگرچه تشکیل فیلم فیزیکی آبگریز نقش مهمی دارد، اما بخش قابلتوجهی از حفاظت ناشی از مهار شیمیایی فعال است. افزودنیهای قطبی با جذب روی سطح فلز، نواحی آندی و کاتدی را مسدود کرده، انتقال الکترون و واکنشهای الکتروشیمیایی خوردگی را بهطور مؤثر کاهش میدهند.

هرگونه ناپیوستگی، نازکی بیش از حد یا آسیب مکانیکی به فیلم روغن میتواند منجر به ایجاد سلهای خوردگی موضعی شود. در این نواحی، تمرکز تنش الکتروشیمیایی افزایش یافته و خوردگی حفرهای یا موضعی با سرعت بیشتری گسترش مییابد. بنابراین انتخاب صحیح ویسکوزیته، افزودنیهای تشکیلدهنده فیلم و روش اعمال بسیار مهم است.

این مهارکنندهها دارای یک سر قطبی با تمایل جذب به فلز و یک زنجیره هیدروکربنی سازگار با روغن هستند. پس از جذب، یک لایه مولکولی متراکم تشکیل میدهند که:

نواحی فعال خوردگی را مسدود میکند

انرژی سطح فلز را کاهش میدهد

انتقال بار و الکترون را مختل میسازد

این لایه بهویژه برای محافظت از نقصهای میکروسکوپی سطح بسیار مؤثر است.

خیر. شیمی سطح فلزات مختلف (فولاد، مس، آلومینیوم، آلیاژهای خاص) متفاوت است و یک مهارکننده ممکن است روی یک فلز مؤثر و روی فلز دیگر ناکارآمد یا حتی خورنده باشد. به همین دلیل، تطابق نوع فلز با شیمی افزودنیهای روغن محافظ یک اصل اساسی در انتخاب صحیح است.

آب و رطوبت اصلیترین الکترولیتهای فعال در سل خوردگی هستند. افزودنیهای حذفکننده آب با کاهش کشش سطحی و تسهیل جدایش قطرات آب، از محبوسشدن رطوبت زیر فیلم روغن جلوگیری میکنند. این ویژگی برای قطعاتی که پس از فرایندهای آبی یا در محیطهای مرطوب قرار میگیرند، حیاتی است.

مهارکنندههای فاز بخار قادرند تبخیر شده و در فضاهای بسته مهاجرت کنند. این ترکیبات حتی بدون تماس مستقیم روغن با فلز، روی سطح جذب میشوند و:

از نواحی غیرقابلدسترس محافظت میکنند

حفاظت مکمل در بستهبندی و صادرات فراهم میسازند

این ویژگی در مونتاژهای پیچیده و تجهیزات دارای حفرههای داخلی بسیار ارزشمند است.

ارزیابی واقعی عملکرد روغنهای محافظ نیازمند آزمونهای استاندارد تسریعشده است. آزمونهایی مانند ASTM D1748، ASTM D665، ASTM B117 و استانداردهای ISO 7120 و ISO 6270 امکان بررسی یکنواختی فیلم، مقاومت در برابر رطوبت، توانایی حذف آب و پایداری بلندمدت حفاظت را فراهم میکنند.

حتی بهترین فرمولاسیونها نیز در صورت کاربرد نادرست ممکن است شکست بخورند. عوامل رایج شامل:

پاکیزگی ناکافی سطح فلز

ضخامت نامناسب فیلم

انتخاب نادرست روغن نسبت به شرایط محیطی

غلظت نامتعادل مهارکنندهها

کنترل این عوامل به اندازه انتخاب خود روغن اهمیت دارد.

منابع

Revie, R. W., & Uhlig, H. H. (2008). Corrosion and corrosion control: An introduction to corrosion science and engineering (4th ed.). Wiley.

Roberge, P. R. (2008). Corrosion engineering: Principles and practice. McGraw-Hill.

Baboian, R. (Ed.). (2005). Corrosion tests and standards: Application and interpretation (2nd ed.). ASTM International. https://doi.org/10.1520/STP1490

Zarras, P., Nichols, M., & Stenger-Smith, J. (2004). Corrosion inhibitors for temporary protection of metals. Corrosion Science, 46(8), 1841–1863. https://doi.org/10.1016/j.corsci.2003.11.019

Olefjord, I., & Wegrelius, L. (1996). Surface analysis of inhibitor films formed on iron and steel. Applied Surface Science, 92(1–4), 17–30. https://doi.org/10.1016/0169-4332(95)00345-2

ASTM International & International Organization for Standardization. (n.d.).

Standards for corrosion preventive compounds and protective coatings (ASTM D1748, D665, B117; ISO 7120, ISO 6270).

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد