1.مقدمه

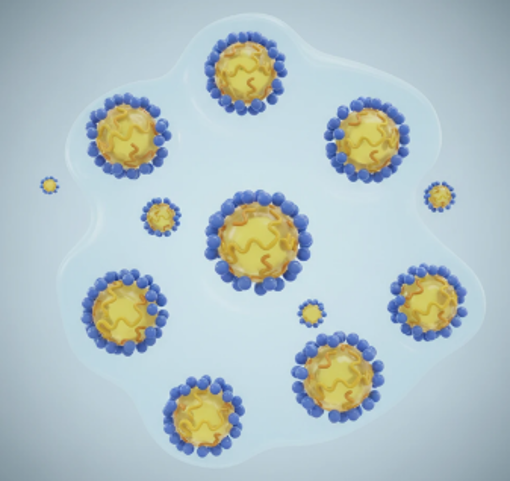

سیالات فلزکاری نقش حیاتی در صنایع مختلف از جمله خودروسازی، فولاد، تراشکاری و ریختهگری دارند. این سیالات وظایف متعددی از جمله خنککنندگی، روانکاری، محافظت سطح و تمیزکاری برادهها را بر عهده دارند. امولسیونها بهعنوان سیستمهای چندفازی پایدار میان روغن و آب، امکان ترکیب عملکرد خنککنندگی فاز آبی و روانکاری فاز روغنی را فراهم میکنند و هسته عملکردی سیالات فلزکاری مدرن محسوب میشوند. در این سیستم، قطرات ریز روغن توسط امولسیفایرها (سورفکتانتها، کوسورفکتانتها و پایدارکنندهها) در فاز آبی پایدار شده و امکان دفع مؤثر گرما و تشکیل فیلم روانکار محافظ در ناحیه تماس ابزار و قطعه را فراهم میسازند. امولسیفایرها علاوه بر کاهش کشش سطحی و کنترل اندازه قطرات، موجب پایداری کولوئیدی، کاهش کف، و ارتقای توان تمیزکنندگی در حذف آلودگیها و تراشههای فلزی میشوند.

پایداری امولسیون عامل تعیینکنندهای در عملکرد بلندمدت سیالات فلزکاری است؛ زیرا هرگونه ناپایداری مانند تهنشینی، جداشدگی فاز یا رشد قطرات، مستقیماً موجب کاهش توان خنککنندگی، افت روانکاری و ایجاد مشکلات عملیاتی در خطوط تولید میشود. در این مقاله، به بررسی انواع امولسیون، ساختار امولسیونهای فلزکاری، نقش امولسیفایرها، پارامترهای کلیدی پایداری، معیارهای انتخاب مواد و استانداردهای مرتبط پرداخته میشود (شکل 1).

شکل ۱

2 . انواع امولسیون در سیالات فلزکاری

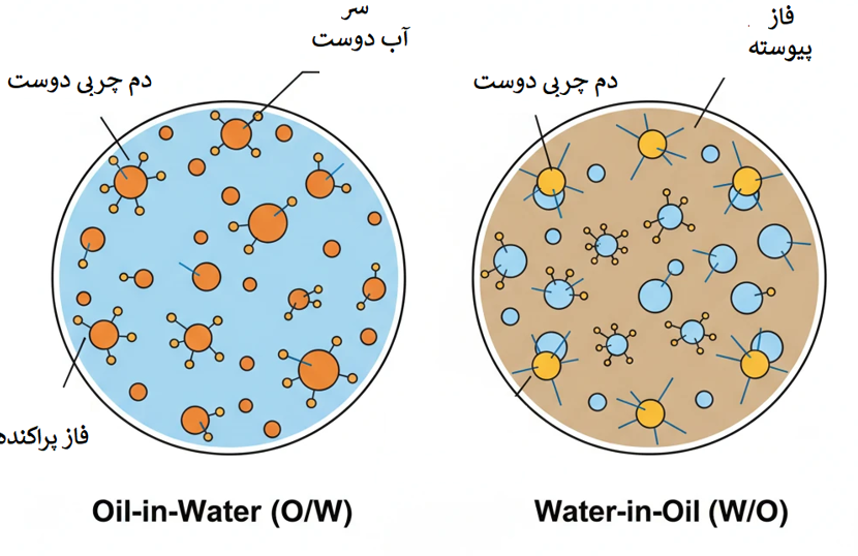

امولسیونها در سیالات فلزکاری به دو نوع اصلی تقسیم میشوند:

• امولسیونهای روغندرآب (O/W):

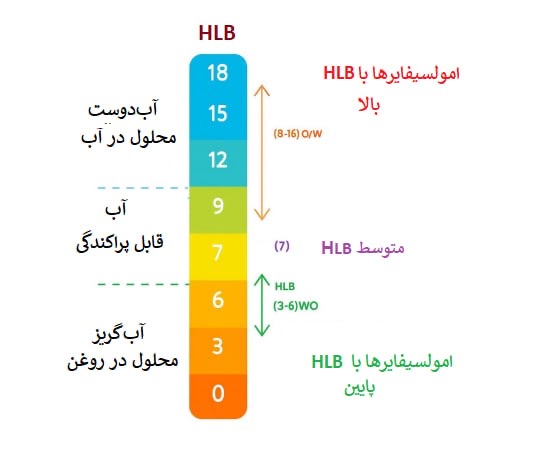

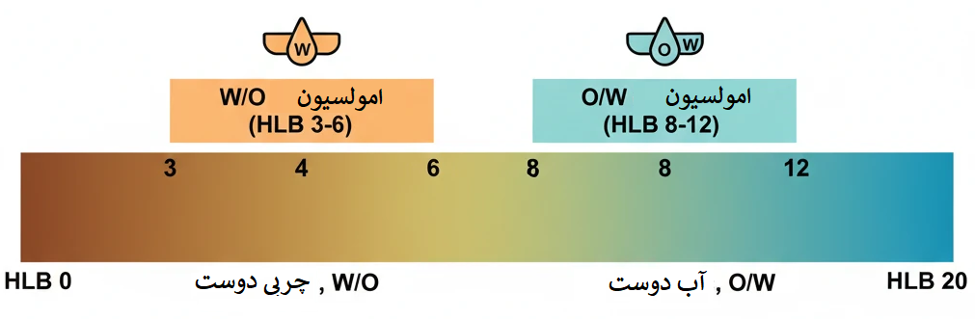

قطرات روغن در فاز آبی پخش شده و قطرات ریز زیرمیکرونی سطح وسیع برای انتقال حرارت و روانکاری ایجاد میکنند. سورفکتانتهای آبدوست (HLB بالا) با ایجاد لایههای هیدراته و کاهش تنش بینسطحی، پایداری قطرات را افزایش میدهند. ترکیب دافعه الکتروستاتیکی و ممانعت فضایی، مقاومت در برابر کرمینگ، همجوشی و تغییرات ویسکوزیته را تضمین میکند (شکل 2).

شاخص HLB یا تعادل هیدروفیلیک/لیپوفیلیک، معیاری کلیدی برای طراحی امولسیونهاست که با انتخاب دقیق سورفکتانتها، پایداری طولانیمدت و عملکرد بهینه سیستم را تضمین میکند.

• امولسیونهای آبدرروغن (W/O):

قطرات آب در فاز روغنی پخش میشوند و قطرات معمولاً بزرگترند. این امولسیونها برای روانکاری مرزی و انتقال افزودنیهای هیدروفوب مناسب هستند و به سورفکتانتهای آبگریز (HLB پایین) نیاز دارند. پایداری با لایههای فشردهٔ سورفکتانت و ویسکوزیته فاز روغنی کنترل میشود (شکل 2).

شکل ۲

امولسیونها در سیالات فلزکاری از نظر ترکیب فاز روغنی و نوع امولسیفایر به سه دسته تقسیم میشوند:

• روغن امولسیونی (Soluble Oil): حاوی بالاترین نسبت فاز روغنی (۲۰–۵۰٪) است و قطرات روغن درشتتر دارند(امولسیون شیری رنگ). این ساختار موجب روانکاری مرزی قوی و انتقال نیروهای اصطکاکی مطلوب میشود، اما ظرفیت خنککنندگی محدودتری نسبت به امولسیونهای سنتتیک دارد (شکل 3).

• نیمهسنتتیک (Semi-synthetic): ترکیبی از روغن و اجزای سنتتیک با درصد فاز روغنی متوسط (۵–۲۰٪) است. پخش و توزیع قطرات ریزتر و یکنواختتر، خنککنندگی بهبود یافته و پایداری شیمیایی و میکروبی بیشتری نسبت به امولسیون شیری ایجاد میکند، در حالی که روانکاری مرزی هنوز قابل قبول است(شکل 3).

• امولسیون شفاف سنتتیک (Fully Synthetic / Clear Synthetic): عمدتاً بر پایه اجزای سنتتیک و آبدوست بوده و حداقل یا بدون روغن پایه است. قطرات بسیار ریز و پخش یکنواخت دارند، که منجر به بالاترین پایداری فیزیکی و شیمیایی و عملکرد خنککنندگی میشود. با این حال، ظرفیت روانکاری مرزی کمتر از دو نوع دیگر است (شکل 3).

انتخاب نوع امولسیون باید بر اساس نیازهای عملیاتی، تعادل بین روانکاری و خنککنندگی، و دوام طولانیمدت در مدارهای صنعتی صورت گیرد.

شکل ۳

3. نقش فنی امولسیونها در سیالات فلزکاری

در فرایند فلزکاری، امولسیونها با ترکیب فاز آبی و روغنی ضمن خنککنندگی مؤثر ابزار و قطعه، روانکاری و محافظت سطح را نیز فراهم میکنند. فاز آبی با ظرفیت حرارتی بالا به دفع سریع گرما کمک کرده و فاز روغنی پراکنده بهصورت قطرات ریز هنگام تماس با سطح فلز یک فیلم نازک روانکار میسازد که از سایش، جوشخوردگی موضعی و خوردگی محافظت میکند. همچنین امولسیون با حل یا پخش مناسب ذرات براده و آلاینده در فاز آبی، امکان تمیزکاری سطح و حذف براده ها را فراهم میکند؛ این مزیت مخصوصاً در عملیات CNC و ماشینکاری با گردش سیال اهمیت دارد.

4. مزایا و معایب انواع امولسیون برای کاربرد صنعتی

مزایای اصلی امولسیونها درسیالات فلزکاری:

• ترکیب خنککنندگی و روانکاری در یک سیال

• قابلیت تنظیم خواص با تغییر نسبت فاز روغن/آب یا نوع امولسیفایر

• سهولت تمیزکاری و حذف براده

• انعطاف برای کاربردهای مختلف: از برش سبک تا قالبگیری تحت فشار

معایب و چالشها:

• نیاز به کنترل دقیق pH، سختی آب و کیفیت ترکیب

• احتمال ناپایداری (تفکیک فاز، تشکیل کف، رشد میکروبی)

• حساسیت به شرایط عملیاتی (دما، جریان، مکش و گردش)

نتیجه اینکه انتخاب نوع امولسیون و تنظیم فرمولاسیون باید براساس نوع فرآیند فلزکاری، شرایط کاری و زیرساخت کارگاه صورت گیرد.

5. سورفکتانتها، کوسورفکتانتها و پایدارکنندهها

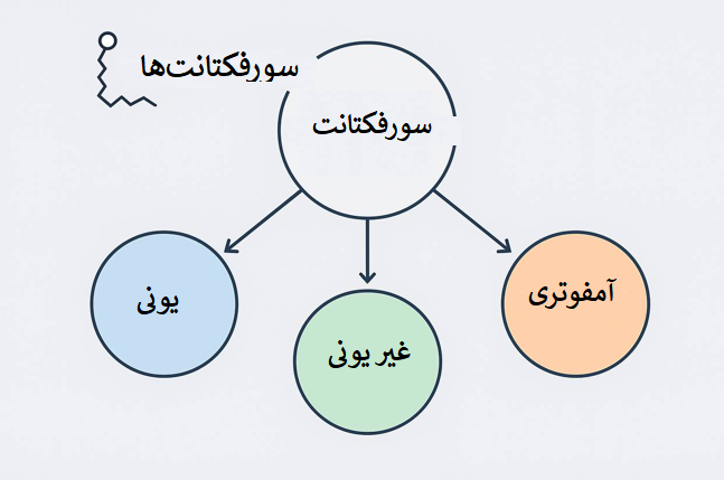

سورفکتانتها، کوسورفکتانتها و پایدارکنندهها علاوه بر کاهش کشش سطحی و کنترل اندازه قطرات، موجب پایداری کولوییدی، کاهش کف و بهبود تمیزکنندگی در حذف آلودگیها و تراشههای فلزی میشوند. انتخاب درست این افزودنیها، اندازه قطرات و نسبت فازها، عامل اصلی طول عمر و عملکرد پایدار امولسیون در محیطهای صنعتی است (شکل 4).

شکل ۴

سورفکتانت :(Emulsifier) مولکولی آمفیفیلیک با سر آبدوست (hydrophilic) و دم آبگریز (lipophilic) این مولکولها در مرز روغن/آب جذب میشوند، کشش سطحی را کاهش داده و تشکیل قطرات ریز روغن را ممکن میسازند. این لایه محافظ پیرامون قطرات، پایداری امولسیون را تقویت میکند. آنیونیها پایداری الکترواستاتیکی بالایی دارند اما نسبت به سختی آب حساساند، کاتیونیها به سطوح فلزی جذب شده و فیلم محافظ ایجاد میکنند و غیریونیها در برابر حرارت و املاح مقاومترند؛ ترکیب آنها اثر همافزا دارد.

توجه: آنیونی و کاتیونی نباید همزمان استفاده شوند، زیرا جذب متقابل بارهای مخالف و در نتیجه رسوب، پایداری امولسیون را کاهش میدهد. آمفوتریها دامنه پایداری سیستم را در تغییرات pH و شرایط میکروبی افزایش میدهند.

• کوسورفکتانت:(Co-surfactant) بهبود دهنده فیلم سورفکتانت، کمک به کاهش تنش سطحی بیشتر، تثبیت لایه بین دو فاز و بهبود پایداری امولسیون.

• پایدارکننده :(Stabilizer) موادی که برای جلوگیری از تفکیک سریع فاز، کاهش سرعت همجوشی (coalescence) قطرات و جلوگیری از فرآیندهای ناپایداری مانند خامهای شدن (creaming) یا رشد قطرات (Ostwald ripening) افزوده میشوند.

انتخاب ترکیب مناسب سورفکتانتها، کوسورفکتانتها و پایدارکنندهها، باید با نوع روغن پایه (نفتنیک، پارافینیک یا سنتزی) سازگار باشد تا مقاومت مکانیکی و شیمیایی کافی فراهم شود.

برای آشنایی عمیقتر با ساختار، انواع و نقش عملکردی افزودنیها در رفتار روانکارها، میتوانید مقاله مروری بر افزودنیهای روانکار: انواع، عملکردها و کاربردها را مطالعه کنید.

6. طراحی و مهندسی امولسیون صنعتی

برای دستیابی به عملکرد بهینه، HLB (Hydrophilic–Lipophilic Balance) سیستم باید دقیق تعیین شود و امولسیفایر مناسب انتخاب شود. اندازه قطرات امولسیون نیز اهمیت بالایی دارد؛ قطرات کوچکتر (1–5 میکرون) خنککنندگی و روانکاری بهتر فراهم میکنند و پایداری سیستم را افزایش میدهند. مهندسی صحیح امولسیونها باعث کاهش کف، کاهش تجمع براده و حفظ طول عمر سیال میشود (شکل 5)

شکل ۵

فرمول محاسبه HLB مورد نیاز:

HLBMix = Σ(wᵢ × HLBᵢ)

در فرمول فوق wi سهم وزنی هر سورفکتانت در مخلوط و HLBi مقدار HLB همان سورفکتانت است و حاصل مجموع وزنی آنها، HLBMix کل مخلوط میباشد.

تطبیق HLB فاز روغنی با HLB مخلوط سورفکتانتها، بیشترین پایداری قطرات و حداقل جدایش فاز را تضمین میکند (شکل 6).

بنابراین برای طراحی مؤثر یک امولسیون در سیالات فلزکاری باید پارامترهای زیر در نظر گرفته شوند:

شکل ۶

HLB •مناسب: امولسیفایر باید بر اساس HLB (Hydrophilic–Lipophilic Balance) انتخاب شود تا سازگاری با نسبت روغن/آب حاصل شود.

• کنترل اندازه قطرات: با میکسرهای برشی بالا یا روشهای خاص (مانند امولسیفیکاسیون غشایی) قطرات در بازه ۱–۵ µm حاصل شوند؛ قطرات ریز انتقال حرارت و روانکاری بهتری فراهم میکنند.

• تناسب فازها: نسبت روغن/آب و ترکیب افزودنیها باید متناسب با نوع فرایند (برش سبک، سنگین، فشار بالا و …) انتخاب شود.

• پایداری فیزیکوشیمیایی: ترکیب باید در برابر تغییرات دما، pH، سختی آب و آلودگی مقاوم باشد تا در شرایط صنعتی دوام بیاورد.

مثال:

• اگر یک امولسیون O/W با روغن معدنی، سورفکتانت آنیونی و کوسورفکتانت غیر یونی استفاده شود، قطرات روغن به اندازه ~1–3 µm، با پایداری بالا، کف کم و عملکرد مناسب در برش و تراشکاری می باشد.

• اگر فقط سورفکتانت ضعیف استفاده شود، ممکن است قطرات بزرگتر شوند و امولسیون به سرعت «بشکند» (phase separation) یا خامهای شود.

• افزودن پایدارکننده یا غلظتدهنده (مثلاً پلیمر یا افزودنی متمایل به افزایش ویسکوزیته فاز آبی)،کاهش تحرک مولکولی، کاهش coalescence و بهبود ماندگاری امولسیون می شود.

در واقع، نقش این مواد تنظیم دقیق موازنه بین کشش سطحی، انرژی بین فازی، ساختار فیلم مرزی و ویسکوزیته فاز پیوسته است؛ بدون این مواد، امولسیون صنعتی پایدار و با کارایی بالا امکانپذیر نیست.

7 .عوامل ناپایداری امولسیون در سیالات فلز کاری

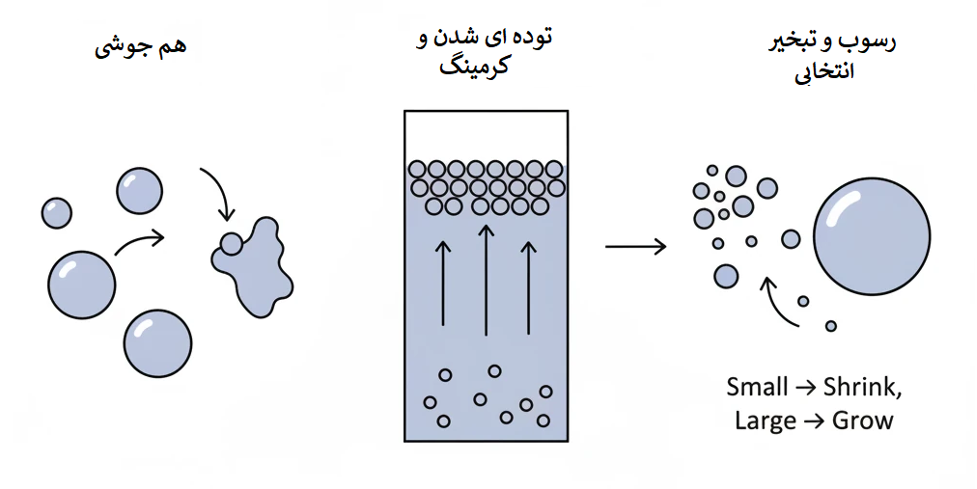

ناپایداری امولسیون در سیالات فلزکاری نتیجهی مجموعهای از فرآیندهای فیزیکوشیمیایی است که بر سطح قطرات، لایههای سورفکتانتی و آرایش پراکندگی فاز روغن اثر میگذارند. این فرآیندها با تضعیف ساختار بینسطحی مبتنی بر طراحی HLB، موجب افت کارایی در روانکاری و دفع حرارت میشوند. افزایش دما، آلودگیهای شیمیایی، تنش مکانیکی و کاهش غلظت افزودنیهای پایدارکننده از عوامل اصلی تخریب امولسیون و جدایش قطرات هستند. شناخت این مسیرهای ناپایداری برای پیشبینی عمر سیال، انتخاب پایدارکننده مناسب و طراحی فرمولاسیونهای مقاوم در شرایط صنعتی ضروری است (شکل 7).

خامهای شدن (Creaming):

در امولسیونهای O/W به دلیل چگالی کمتر روغن، قطرات روغن به سمت بالا حرکت میکنند. این فرایند ناهمگنی ایجاد کرده و میتواند زمینه ناپایداریهای بعدی را فراهم کند.

تهنشینی (Sedimentation):

در امولسیونهای W/O به دلیل چگالی بیشتر آب، قطرات آب به سمت پایین تهنشین میشوند. این پدیده نیز باعث جداشدگی فاز و کاهش یکنواختی سیستم میشود.

•همجوشی (Coalescence)

همجوشی زمانی اتفاق میافتد که لایه بینسطحی محافظ اطراف قطرات تضعیف شود و قطرات به یکدیگر متصل شوند. افزایش دما، کاهش غلظت سورفکتانت بهدلیل جذب یا تخریب، آلودگیهای فرایندی، و ناسازگاری افزودنیها همگی میتوانند این لایه را بیثبات کنند و فرآیند ادغام قطرات و بزرگشدن آنها را تسریع نمایند. این پدیده بهتدریج ساختار امولسیون را مختل کرده و پایداری سیستم را کاهش میدهد.

•فلوکولاسیون (Flocculation)

فلوکولاسیون زمانی رخ میدهد که قطرات بدون ادغام کامل، بهدلیل تضعیف لایه بینسطحی، بهصورت تجمعهای سست در کنار هم قرار میگیرند. افزایش دما، کاهش غلظت سورفکتانت بر اثر جذب یا تخریب، آلودگی و ناسازگاری افزودنیها همگی این لایه محافظ را ضعیف کرده و احتمال تجمع قطرات را افزایش میدهند. ادامه این روند اندازه تجمعات را بزرگتر کرده و یکنواختی و پایداری امولسیون را کاهش میدهد.

برای آشنایی کامل با انواع آلودگیهای رایج در روانکارها، پیامدهای آن بر عملکرد تجهیزات، و روشهای تخصصی کنترل و پیشگیری، مقاله آلودگی روانکارها و راهبردهای کنترل: تضمین سلامت بهینه ماشینآلات را مطالعه کنید

شکل ۷

8 .مکانیسمهای پایداری امولسیون در سیالات فلزکاری

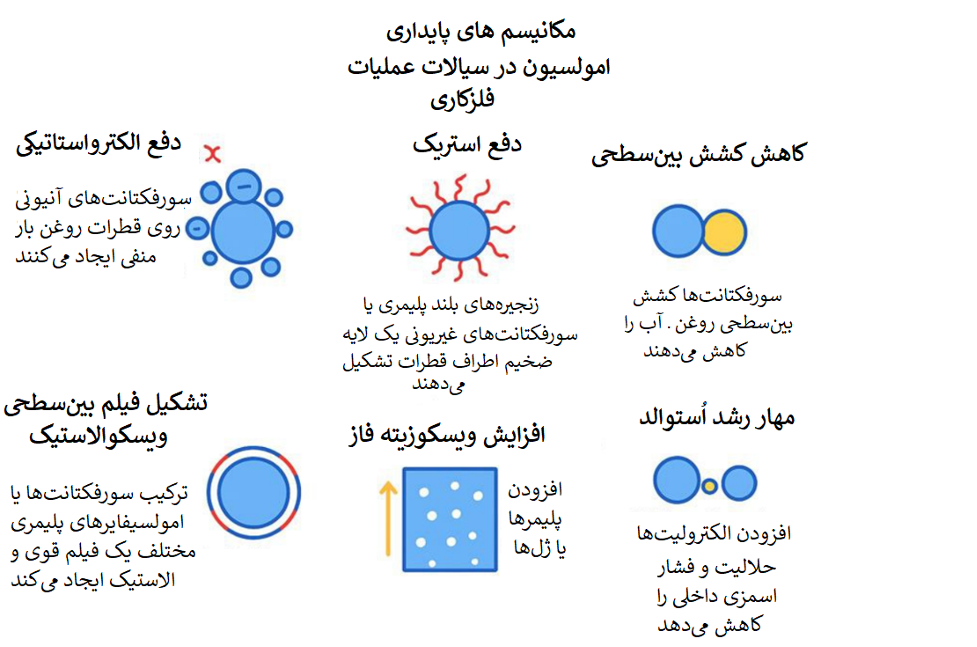

پایداری امولسیونها (روغندرآب و آبدرروغن) نتیجه تعادل بین نیروهای دافعه و جاذبه بین قطرات است. مکانیسمهای اصلی عبارتند از:

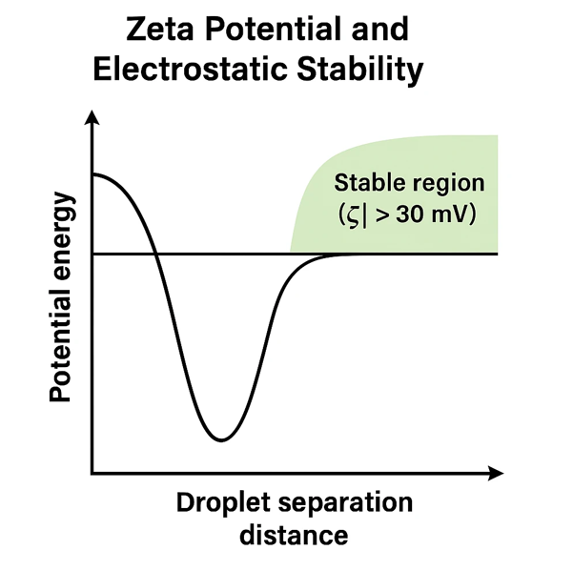

• دافعه الکترواستاتیکی

سورفکتانتها معمولاً بار الکتریکی روی قطرات روغن ایجاد میکنند که باعث دافعه بین قطرات میشود. این نیرو مانع نزدیک شدن و ترکیب قطرات میشود و از ناپایداری امولسیون جلوگیری میکند.

) •پتانسیل زتا، پتانسیل زتا بار سطحی قطرات پراکنده را نشان میدهد. مقادیر بالا (مثبت یا منفی) باعث دافعه بین قطرات میشوند و از تجمع و همجوشی آنها جلوگیری میکنند، (شکل 8)

شکل ۸

• در آب سخت، یونهای Ca²⁺ و Mg²⁺ میتوانند این لایه را فشرده کنند و پایداری کاهش یابد.

• دافعه استرئیک یا فضایی

برخی سورفکتانتها یا پلیمرها مانند مانعی فیزیکی اطراف قطرات ایجاد میکنند. این لایهها از تماس نزدیک قطرات جلوگیری میکنند و مانع همجوشی آنها میشوند.

•کاهش کشش بینسطحی

سورفکتانتها کشش سطحی بین روغن و آب را کاهش میدهند، که باعث تشکیل قطرات کوچکتر و پایدارتر میشود و انرژی لازم برای ترکیب قطرات را افزایش میدهد.

• تشکیل فیلم ویسکوالاستیک در سطح مشترک

لایههای سورفکتانت و افزودنیها میتوانند در سطح قطرات فیلمی با خواص ویسکوالاستیک ایجاد کنند که به صورت انعطافپذیر از فروپاشی یا همجوشی قطرات جلوگیری میکند.

• افزایش ویسکوزیته فاز پیوسته

هرچه فاز پیوسته (معمولاً آب) غلیظتر باشد، حرکت قطرات کندتر میشود و احتمال برخورد و ترکیب آنها کاهش مییابد، بنابراین امولسیون پایدارتر میشود.

• جلوگیری از رشد استووالد

با استفاده از روغنهای با حلالیت کم در آب یا افزودنیهای مناسب، مهاجرت مولکولهای روغن از قطرات کوچک به بزرگ کاهش مییابد، که مانع رشد قطرات بزرگ و ناپایداری امولسیون میشود (شکل 9).

شکل ۹

9. پایداری و مدیریت امولسیون در محیط صنعتی

برای عملکرد پایدار، امولسیونها باید تحت شرایط کنترل شده نگهداری شوند.

این شرایط عبارت اند از:

pH• و سختی آب مصرفی را کنترل کرد؛

• کیفیت آب (سختی، یونها، آلودگی) را پیش از رقیقسازی بررسی نمود؛

• گردش، فیلتراسیون و جداسازی روغنهای آزاد (tramp oil) و برادهها را در فواصل زمانی منظم انجام داد؛

• در صورت لزوم افزودن عوامل ضدکف (defoamers) و میکروبکش (biocide) برای جلوگیری از کف و رشد میکروبی؛

• نمونهگیری دورهای و کنترل خواص فیزیکوشیمیایی امولسیون (ویسکوزیته، اندازه قطره، شفافیت، (pH؛

این مدیریت پیشگیرانه از بروز شکست امولسیون، کاهش کارایی، خرابی ابزار و خطرات بهداشتی جلوگیری میکند.

10. مثالهای عملی کاربرد امولسیون در صنایع فلزکاری:

در بسیاری از فرایندهای فلزکاری، امولسیونها به شکل زیر کاربرد دارند:

• در ماشینکاری CNC و تراشکاری: امولسیون O/W با قطرات روغن ریز، خنککنندگی سریع و روانکاری مطلوب را فراهم میکند و از جوشخوردگی و سایش ابزار جلوگیری مینماید.

• در پانچ و قالبگیری فلزات، امولسیون W/O با پایداری بالا در فشارهای زیاد عمل روانکاری را تضمین میکند و از خوردگی قالبها جلوگیری مینماید.

• در ریختهگری و عملیات ماشینکاری سخت: امولسیون با ترکیب مناسب سورفکتانت و پایدارکننده، انتقال حرارت، تمیزکاری براده و روانکاری را همزمان تأمین میکند و دوام سیال را تحت شرایط سخت تضمین میکند.

این مثالها نشان میدهند که با انتخاب صحیح نوع امولسیون و فرمولاسیون، میتوان کارایی، کیفیت قطعه و عمر ابزار را بهینه کرد.

11. روندهای نوین در طراحی امولسیون در سیالات فلز کاری

تحقیقات اخیر بر محور موارد زیر است:

سورفکتانتهای هیبریدی از منابع طبیعی و آمفوتریک،

پلیمرهای واکنشی با رفتار رئولوژیکی تطبیقی،

پایداری پیکرینگ بر پایه نانوذرات،

پایش دیجیتال برخط برای pH، غلظت و آلودگی میکروبی.

هدف این رویکردها، توسعه سیالات فلزکاری «نسل جدید» با پایداری پایدار در برابر تنشهای مکانیکی، شیمیایی و زیستی است.

12 .ارزیابی و پایش امولسیونها در سیالات فلزکاری

D1401 – آزمون دمولسیبیلیتی (جدایش آب و روغن)

ASTM D3707 – بررسیپایداری نگهداری امولسیونهای W/O با استفاده از آزمون آون

IP 580 – آزمون پایداری سیالات فلزکاری قابلاختلاط با آب

ISO/TS 12927 – دستورالعملهای فرمولاسیون و آزمون MWF

ISO 13320 – تحلیل اندازه قطرات با لیزر دیفرکشن

ISO 13099 – تعیین زتاپتانسیل

ASTM D2881 – طبقهبندی سیالات فلزکاری

13 . نتیجهگیری

امولسیونها بهعنوان زیرساخت اصلی عملکرد سیالات فلزکاری، نقشی تعیینکننده در ترکیب همزمان خنککنندگی، روانکاری و محافظت سطح ایفا میکنند و پایداری آنها مستقیماً کیفیت عملیات و دوام ابزار را تحت تأثیر قرار میدهد. تحلیل ساختار فاز پخششده، انتخاب دقیق امولسیفایر بر مبنای HLB، مکانیسمهای پایداری امولسیون (از جمله پایداری الکترواستاتیکی، فضایی و ویسکوالاستیک)، و کنترل شرایط عملیاتی واقعی نشان میدهد که دستیابی به پایداری ارتقایافته در سیالات فلزکاری وابسته به طراحی دقیق فرمولاسیون و مدیریت همزمان عوامل فیزیکوشیمیایی و عملیاتی است. شواهد کاربردی در ماشینکاری، فرمدهی و فرآیندهای حرارتی نشان میدهد که مطابقت نوع امولسیون O/W، W/O، شیری، نیمهسنتتیک و شفاف سنتتیک با شرایط عملیاتی، موجب افزایش انتقال حرارت، کاهش سایش و جلوگیری از تخریب شیمیایی و میکروبی میشود. روندهای نوین همچون سورفکتانتهای هیبریدی، پایدارسازی پیکرینگ و پایش برخط، مسیر توسعه نسل جدید سیالات فلزکاری را ترسیم میکنند که هدف آنها افزایش پایداری، کاهش مصرف انرژی و ارتقای کارایی در شرایط صنعتی است. بدین ترتیب، مهندسی امولسیون نهتنها یک ضرورت فرمولاسیونی، بلکه رکن اساسی دستیابی به عملکرد پایدار، طول عمر طولانی و کیفیت محصول در صنایع فلزکاری بهشمار میآید.

برای آشنایی با دستهبندی انواع روغنها و سیالات صنعتی مورد استفاده در فرایندهای فلزکاری، صفحه روغنهای صنعتی بهعنوان مرجع مشخصات عملیاتی قابل مراجعه است

سوالات متداول

امولسیون ترکیبی پایدار از روغن و آب است که همزمان خنککنندگی، روانکاری، محافظت سطح و تمیزکاری برادهها را فراهم میکند. فاز آبی گرما را دفع میکند و فاز روغنی با تشکیل فیلم نازک، اصطکاک و سایش ابزار را کاهش میدهد.

در O/W قطرات روغن در آب پخش هستند و خنککنندگی بالا و روانکاری مناسب ماشینکاری ایجاد میکنند. در W/O قطرات آب در روغن پخش شده و روانکاری مرزی قوی برای فشارهای بالا، پانچ و قالبگیری فلز فراهم میشود.

HLB شاخص تعادل آبدوستی/چربیدوستی سورفکتانت است و تعیین میکند کدام سورفکتانت برای امولسیون O/W یا W/O مناسب است. تطبیق HLB فاز روغنی با HLB مخلوط سورفکتانتها، پایداری طولانیمدت امولسیون را تضمین میکند.

افزایش دما، سختی بالای آب، کاهش غلظت سورفکتانت، آلودگیهای شیمیایی، ورود روغنهای آزاد، تنش مکانیکی و ناسازگاری افزودنیها مهمترین عوامل ایجاد خامهای شدن، فلوکولاسیون، همجوشی قطرات و جداشدگی فاز هستند.

سورفکتانتها کشش بینسطحی را کاهش داده و قطرات ریز پایدار ایجاد میکنند. کوسورفکتانتها فیلم بینفازی را تقویت کرده و کاهش تنش سطحی را کامل میکنند. پایدارکنندهها با افزایش ویسکوزیته فاز پیوسته و جلوگیری از همجوشی قطرات، از جداشدگی فاز جلوگیری میکنند.

پتانسیل زتا میزان بار سطحی قطرات را نشان میدهد. مقدار بزرگ (مثبت یا منفی) نشاندهنده دافعه الکترواستاتیکی قوی و در نتیجه پایداری بالاتر در برابر تجمع و همجوشی قطرات است.

یونهای Ca²⁺ و Mg²⁺ در آب سخت لایه بار الکتریکی اطراف قطرات را فشرده میکنند و پایداری الکترواستاتیکی را کاهش میدهند. این موضوع باعث ایجاد کف، رشد میکروبی و کاهش عمر امولسیون میشود.

کنترل مداوم pH و سختی آب، فیلتراسیون منظم، حذف روغن آزاد، گردش مناسب سیال، افزودن ضدکف و بایوساید در صورت نیاز، و کنترل دورهای اندازه قطره و شفافیت مهمترین اقدامات نگهداری هستند.

امولسیون O/W با قطرات روغن ۱ تا ۳ میکرون، پایداری بالا و کف کم، بهترین عملکرد را برای ماشینکاری با سرعت بالا و دفع سریع حرارت فراهم میکند.

نیمهسنتتیکها پایداری شیمیایی و میکروبی بالاتر، خنککنندگی بهتر و مصرف کمتر دارند؛ درحالیکه روغنهای امولسیونی روانکاری مرزی قویتری ارائه میدهند.

استفاده از سورفکتانتهای هیبریدی، پایدارسازی پیکرینگ با نانوذرات، پلیمرهای رئولوژیک تطبیقی و پایش دیجیتال برخط (pH، غلظت، آلودگی میکروبی) مهمترین روندهای نسل جدید سیالات فلزکاری هستند.

مهمترین استانداردها شامل ASTM D1401 (دمولسیبیلیتی)، ASTM D3707 (پایداری W/O)، IP 580 (پایداری MWF)، ISO/TS 12927 (فرمولاسیون و آزمون)، ISO 13320 (اندازه قطره) و ISO 13099 (زتاپتانسیل) هستند.

منابع

Byers, J. P. (Ed.). (2017). Metalworking Fluids (3rd ed.). CRC Press.

Mang, T., & Dresel, W. (Eds.). (2017). Lubricants and Lubrication (3rd ed.). Wiley‑VCH.

Rudnick, L. R. (Ed.). (2020). Synthetics, Mineral Oils, and Bio‑Based Lubricants: Chemistry and Technology (3rd ed.). CRC Press.

Canter, N. (2019). Metalworking fluid emulsifiers: Balancing performance and stability. Tribology & Lubrication Technology, 75(5), 36–44.

Brinksmeier, E., Meyer, D., Huesmann‑Cordes, A. G., & Herrmann, C. (2015). Metalworking fluids—Mechanisms and performance. CIRP Annals, 64(2), 605–628.

Tadros, T. F. (2013). Emulsion Formation and Stability. Wiley‑VCH.

Myers, D. (2005). Surfactant Science and Technology (3rd ed.). Wiley.

Binks, B. P. (Ed.). (1998). Modern Aspects of Emulsion Science. Royal Society of Chemistry.

Griffin, W. C. (1949). Classification of surface active agents by HLB. Journal of the Society of Cosmetic Chemists, 1, 311–326.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد