مقدمه

خواص فیزیکی روانکارها با ویژگیهایی مانند ویسکوزیته، پایداری در برابر برش، عملکرد در دماهای بالا و پایین، مقاومت در برابر آب و میزان فراریت اندازهگیری میشود. متخصصان روانکاری تلاش میکنند با کنترل این ویژگیها از طریق انتخاب انواع مختلف روغن پایه و افزودنیها، عملکرد روانکار را بهبود دهند. ویسکوزیته یک روانکار و نحوه تغییر آن تحت دماها و شرایط عملیاتی متفاوت، یکی از مهمترین ویژگیهایی است که عملکرد و قدرت حفاظت روانکار را تعیین میکند. از این رو، ویسکوزیته اغلب یکی از اولین پارامترهایی است که در آزمایشگاههای آنالیز روغن مورد آزمایش قرار میگیرد. اما زمانی که از ویسکوزیته روغن صحبت میکنیم، دقیقاً به چه چیزی اشاره داریم؟

ویسکوزیته روغن چیست؟

ویسکوزیته روغن به مقاومت آن در برابر جریان ناشی از اصطکاک داخلی اشاره دارد. هنگامی که یک سیال تحت نیروی خارجی مانند جاذبه قرار میگیرد، مولکولهای آن نسبت به یکدیگر حرکت میکنند و اصطکاکی در مقیاس مولکولی ایجاد میشود که در مقابل جریان سیال مقاومت میکند. سیالی که اصطکاک داخلی بالاتری دارد، ویسکوزیته بیشتری خواهد داشت. ویسکوزیته را میتوان بهعنوان حاصل تقسیم تنش برشی (فشار اعمالشده) بر نرخ برش (سرعت جریان) تعریف کرد. این ویژگی، که تعیین میکند یک سیال چگونه در برابر تغییرات دما و فشار واکنش نشان میدهد، در ارزیابی توانایی آن برای انجام نقشهای اساسی یک روانکار، بسیار حیاتی است.

عواملی که بر ویسکوزیته روغن تأثیر میگذارند

عوامل مختلفی میتوانند بر ویسکوزیته یک مایع تأثیر بگذارند، از جمله:

دما

با کاهش دما، ویسکوزیته یک روانکار افزایش یافته و در نتیجه غلیظتر شده و در برابر جریان بیشتر مقاومت میکند. هنگامی که دما به زیر یک حد مشخص که بهعنوان نقطه ریزش (Pour point) شناخته میشود، برسد، روغن میتواند کاملاً جامد شود. در حالی که افزایش غلظت میتواند توانایی روانکار را برای تحمل بارهای سنگینتر بهبود دهد، همچنین باعث سختتر شدن و محدود شدن گردش آن در داخل سیستم میشود. برعکس، در دماهای بالاتر، روغن با افزایش انرژی مولکولهایش، رقیقتر میشود و اصطکاک داخلی و ویسکوزیته کاهش مییابد.

این رقیقتر شدن میتواند توانایی روانکار در جلوگیری از تماس فلز با فلز را کاهش دهد. از آنجا که ویسکوزیته تحت تأثیر دما تغییر میکند، اکثر تولیدکنندگان تجهیزات جداول دما–ویسکوزیته را ارائه میکنند که محدوده توصیهشده برای عملکرد بهینه را نشان میدهد. مهندسان روانکاری سپس ویسکوزیتهای را انتخاب میکنند که متناسب با طراحی، محیط عملیاتی و نیازهای کاربردی تجهیزات باشد. هرچند که دما نقش اصلی را در تعیین ویسکوزیته ایفا میکند، عوامل دیگری نیز میتوانند بر این ویژگی حیاتی تأثیرگذار باشند.

فشار

تأثیر فشار بر ویسکوزیته روانکار پیچیده بوده و اغلب کماهمیت انگاشته میشود. در برخی کاربردها، مانند روانکاری الاستوهیدرودینامیک، رفتار فشار–ویسکوزیته یک عامل کلیدی در محاسبات ضخامت فیلم است، زیرا فشار میتواند باعث افزایش شدید و قابل توجه ویسکوزیته روغن شود. برای مثال، در عملیات شکلدهی فلز، فشارهای بسیار بالا میتوانند ویسکوزیته را تا ۱۰ برابر افزایش دهند و حفاظت سطحی مناسبی فراهم کنند. با این حال، حالت متضاد نیز در اثر برش مکانیکی رخ میدهد، جایی که فشار بیش از حد باعث کاهش ویسکوزیته شده و استحکام فیلم روانکار را تضعیف میکند و خطر تماس فلز با فلز و سایش را بالا میبرد. هرچند ممکن است جبران این وضعیت با استفاده از روغن با ویسکوزیته بالاتر منطقی به نظر برسد، اما این کار میتواند جریان را در مسیرهای باریک محدود کرده و باعث افت روانکاری شود.

رابطه بین تنش برشی و نرخ برش تحت فشار نیز به نوع سیال بستگی دارد: در روغنهای نیوتونی، نرخ برش مستقیماً متناسب با تنش برشی اعمالشده در دمای ثابت است، که اجازه میدهد ویسکوزیته پس از تثبیت دما بهطور دقیق تعریف شود. در مقابل، سیالات غیرنیوتونی مانند گریس به تنش برشی فراتر از نقطه تسلیم خود نیاز دارند تا شروع به جریان کنند. ویسکوزیته اندازهگیریشده برای چنین موادی بهعنوان ویسکوزیته ظاهری شناخته میشود و همیشه باید همراه با دما و نرخ جریانی که در آن اندازهگیری شده است گزارش گردد. بنابراین، انتخاب ویسکوزیته صحیح برای فشار و شرایط عملیاتی مورد نظر، برای اطمینان از گردش مناسب و استحکام فیلم، بدون کاهش کارایی روانکاری ضروری است.

برای آشنایی بیشتر با راهکارهای جلوگیری از افت کیفیت روانکار، مقاله راهنمای عملی پیشگیری از تخریب روغنهای صنعتی: نقش دما، آلودگی و نگهداری اصولی را بخوانید.

نرخ برش:

در سیالات نیوتونی، ویسکوزیته بدون توجه به نرخ برش ثابت میماند. طبق تعریف، برای سیالات نیوتونی مانند روغنهای روانکاری استاندارد، ویسکوزیته مانند یک ضریب ثابت بین نیروی برشی و نرخ برش عمل میکند. به همین دلیل، حتی تحت نیروهای برشی بالاتر، ویسکوزیته آنها تغییر نمیکند.

در مقابل، سیالات غیرنیوتونی ویسکوزیتهای دارند که با نرخ برش تغییر میکند. نمونهها شامل سیالات پسودوپلاستیک، دیلاتانت و پلاستیکهای بینگهام هستند. یک پلاستیک بینگهام مانند گریس، تا زمانی که تنش تسلیم مشخصی از آن عبور نکند، مانند یک جامد رفتار میکند و پس از آن شروع به جریان میکند.

برش وارد بر یک روانکار همچنین میتواند با گذر زمان بر ویسکوزیته آن تأثیر بگذارد. برای مثال، بهبوددهندههای شاخص ویسکوزیته ساختهشده از پلیمرهای زنجیره بلند ممکن است تحت برش تجزیه شوند و باعث کاهش ویسکوزیته روغن شوند. به همین ترتیب، در برخی مواد غیرنیوتونی مانند گریس، ویسکوزیته با افزایش نرخ برش کاهش مییابد.

نوع روغن، ترکیب و افزودنیها

یک روانکار نهایی معمولاً شامل ترکیبی از روغن پایه و افزودنیهای بهبوددهنده عملکرد است. ویژگیهای روغن پایه نقش عمدهای در تعیین ویسکوزیته کلی روانکار دارند. با این حال، استفاده از بهبوددهندههای شاخص ویسکوزیته به تولیدکنندگان این امکان را میدهد که ویسکوزیته نهایی را متناسب با نیازهای خاص، مستقل از ویژگیهای اولیه روغن پایه، تنظیم کنند.

اندازهگیری ویسکوزیته روغن

ویسکوزیته یکی از مهمترین ویژگیهای هر روغنی است که در توانایی آن برای حفاظت و روانکاری اجزای مکانیکی نقش تعیینکننده دارد. در آنالیز روغنهای کارکرده، اندازهگیری ویسکوزیته به دلیل سطح بالای تکرارپذیری و قابلیت اعتماد آن مورد توجه است. به همین ترتیب، هیچ ویژگی دیگری از روغن پایه به اندازه حفظ روانکاری مؤثر مهم نیست. به همین دلیل، درک چگونگی اندازهگیری و بیان ویسکوزیته ضروری است.

ویسکوزیته بهطور کلی به دو نوع اصلی تقسیم میشود: ویسکوزیته دینامیک (یا مطلق) و ویسکوزیته سینماتیک. هرچند تعاریف این دو اندازهگیری ممکن است مشابه به نظر برسد، ولی هرکدام جنبه متفاوتی از مقاومت سیال در برابر جریان را نشان داده و اهداف خاصی را در ارزیابی روانکاری دنبال میکنند.

ویسکوزیته دینامیک، میزان نیروی لازم برای حرکت یک لایه مایع نسبت به لایه دیگر را توصیف میکند و عملاً نشاندهنده مقاومت داخلی مایع در برابر جریان است. معمولاً این ویژگی در واحد سانتیپویز (cP) یا در واحد سیستم بینالمللی پاسکالثانیه (Pa·s) بیان میشود، جایی که ۱ پاسکالثانیه معادل ۱۰ پویز است. این ویژگی عاملی کلیدی در انجام محاسبات مربوط به روانکاری الاستوهیدرودینامیک است، مانند آنهایی که شامل تماس یاتاقانهای غلتشی یا دندانههای چرخدنده هستند.

از سوی دیگر، ویسکوزیته سینماتیک، مقاومت سیال در برابر جریان تحت تأثیر نیروی جاذبه است. این ویژگی با ثبت زمانی که یک حجم مشخص از مایع برای طی مسافت ثابت از طریق یک لوله موئینه کالیبرهشده تحت دمای کنترلشده نیاز دارد، تعیین میشود. واحد استاندارد آن سانتیاستوک (cSt) است که در واحدهای SI معادل ۱ میلیمتر مربع بر ثانیه است (mm²/s ۱ cSt = ۱ ). برای دقت بیشتر، باید مقدار ویسکوزیته همراه با دمای آزمون گزارش شود، برای مثال، cSt ۲۳ در °C ۴۰ .

تفاوت بین ویسکوزیته سینماتیک و مطلق

تفاوت اصلی بین این دو این است که ویسکوزیته سینماتیک با مشاهده نحوه جریان مایع تنها تحت تأثیر نیروی جاذبه اندازهگیری میشود، در حالی که ویسکوزیته مطلق (دینامیک) با ارزیابی مقاومت سیال در برابر یک نیروی خارجی اعمالشده سنجیده میشود، مانند حرکت دادن یک جسم جامد درون آن یا راندن آن از طریق یک لوله موئینه تحت شرایط کنترلشده. این دو بهطور ریاضی مرتبط هستند به این صورت که ویسکوزیته سینماتیک با تقسیم ویسکوزیته دینامیک بر چگالی (یا جرم حجمی نسبی) سیال بهدست میآید:

ویسکوزیته سینماتیک = ویسکوزیته دینامیک/چگالی

واحدهای دیگر برای اندازهگیری ویسکوزیته شامل سایبولت (Saybolt)، ردوود (Redwood) و انگلر (Engler) هستند، هرچند این واحدها نسبت به واحدهای استاندارد سانتیاستوک (cSt) و سانتیپویز (cP) کمتر استفاده میشوند، بهخصوص در حوزه روانکارها.

روشهای اندازهگیری ویسکوزیته

روشهای متنوعی برای اندازهگیری ویسکوزیته وجود دارد که هر کدام بسته به کاربرد مزایای خاصی دارند. در ادامه، رایجترین روشها برای بررسی ویسکوزیته روغن پایه معرفی میشود.

ویسکومتر مویینه (کاپیلاری)

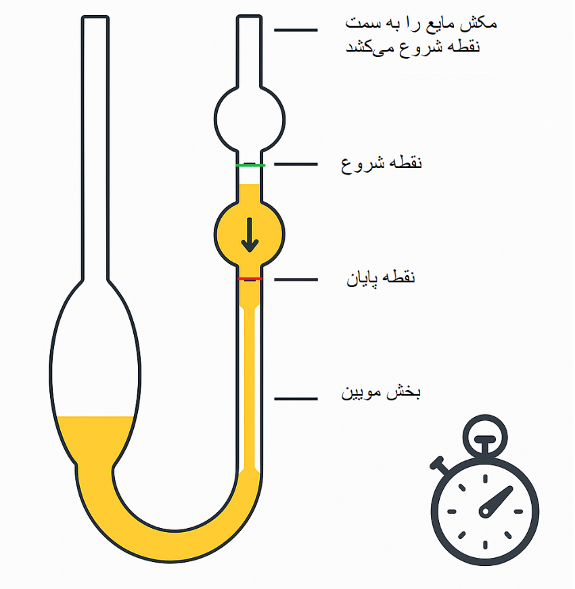

ویسکومتر مویینه شامل یک لوله شیشهای با شکل کلی U است. در این روش، لوله U در یک حمام با دمای کنترلشده (معمولاً در °C ۴۰ یا °C ۱۰۰ ) غوطهور شده و زمان دقیق (بر حسب ثانیه) برای عبور مقدار مشخصی از سیال از یک نقطه علامتگذاریشده (نقطه شروع) به نقطهای دیگر (نقطه پایان) تحت نیروی جاذبه یا مکش، اندازهگیری میشود. سپس زمان اندازهگیریشده در یک ثابت (برای هر لوله منحصر به فرد است) ضرب میشود تا ویسکوزیته سینماتیک (نیروی جاذبه) یا ویسکوزیته مطلق (مکش) محاسبه گردد. شمایی کلی از ویسکومتر مویینه در شکل ۱ نمایش داده شده است.

شکل ۱

ویسکومتر چرخشی

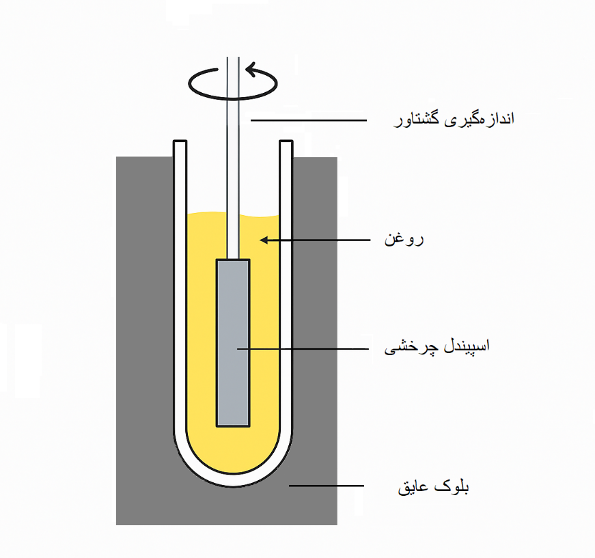

ویسکومتر چرخشی با قرار دادن یک عنصر دوار، که بهعنوان اسپیندل شناخته میشود، درون سیال آزمایش، ویسکوزیته را اندازهگیری میکند (شکل 2). گشتاور لازم برای چرخاندن اسپیندل معیاری از مقاومت مایع در برابر حرکت ارائه میدهد. بر خلاف روشهای مبتنی بر جاذبه، این تکنیک بر رابطه بین تنش برشی داخلی سیال و حرکت اعمالشده تکیه دارد و به این ترتیب میتواند ویسکوزیته مطلق (دینامیک) سیال را تعیین کند. یک نمونه شناختهشده از این ابزار، ویسکومتر بروکفیلد است. طراحی پیشرفتهتر آن، ویسکومتر استابینگر است که از یک اسپیندل شناور آزاد که توسط نیروهای الکترومغناطیسی به گردش درمیآید استفاده میکند. این پیکربندی مزیت مهمی دارد: حذف پیچیدگیهای مربوط به جبران اصطکاک یاتاقان از موتوری که مستقیماً به اسپیندل متصل است.

شکل ۲

آزمایش توپ و پیستون سقوطکننده

در این روشها، یک کره یا پیستون درون سیال آزمایش رها میشود و زمان لازم برای پیمودن فاصله بین دو نقطه ثابت ثبت میگردد. برای تعیین ویسکوزیته با استفاده از قانون استوکس، باید سرعت نهایی، اندازه و چگالی جسم سقوطکننده مشخص باشد. این محاسبات حرکت جسم درون سیال را مستقیماً به مقاومت آن در برابر جریان مرتبط میکند.

روشهای دیگر

در مواردی که در آزمون روغن کمتر رایج است، از روش حباب استفاده میشود. در این روش، زمانی که طول میکشد تا یک حباب مسافت مشخصی را طی کند، اندازهگیری شده و سپس این زمان با ویسکوزیته سیال مرتبط میگردد. رویکرد تخصصی دیگر، استفاده از یک پروب ارتعاشی است که در آن، ویسکوزیته از طریق اندازهگیری اثر میرایی سیال بر نوسانهای پروب محاسبه میشود.

سوالات متداول

ویسکوزیته روغن میزان مقاومت آن در برابر جاری شدن است. انتخاب درست آن باعث کاهش سایش و بهبود عملکرد تجهیزات میشود.

سرما روغن را غلیظ و جریان آن را کند میکند، گرما آن را رقیق کرده و از ضخامت فیلم محافظ کاسته میشود.

دینامیک مقاومت در برابر نیروی خارجی را نشان میدهد، سینماتیک سرعت جریان تحت جاذبه را بیان میکند.

سینماتیک معمولاً با سانتیاستوک (cSt) و دینامیک با سانتیپویز (cP) اندازهگیری میشود.

رایجترین روشها شامل ویسکومتر مویینه، چرخشی و آزمون توپ یا پیستون سقوطکننده هستند.

بله، فشار بالا میتواند ویسکوزیته را افزایش یا کاهش دهد و این موضوع بر فیلم روانکاری اثرگذار است.

نوع روغن پایه و افزودنیها میتوانند ویسکوزیته را بسته به نیاز کاربرد تغییر دهند.

🌱 پیشنهاد مطالعه:

با نوآوریهای سبز در صنعت روانکار آشنا شوید! مقاله نقش و آینده روغنهای صنعتی سازگار با محیط زیست: گامی به سوی پایداری را بخوانید.

جمع بندی

ویسکوزیته روغن، که بهعنوان مقاومت یک سیال در برابر جریان به دلیل اصطکاک داخلی تعریف میشود، یکی از مهمترین ویژگیهایی است که بر توانایی روانکار در محافظت و عملکرد در شرایط عملیاتی گوناگون تأثیر میگذارد. این ویژگی تحت تأثیر عوامل مختلفی از جمله دما، فشار، نرخ برش و ترکیب روغن قرار دارد. ویسکوزیته معمولاً به دو دسته ویسکوزیته دینامیک (مطلق) و ویسکوزیته سینماتیک تقسیم میشود که هر یک با واحدها و روشهای خاصی، از جمله ویسکومترهای مویینه و چرخشی، اندازهگیری میشوند. انتخاب صحیح ویسکوزیته، ضخامت بهینه فیلم روانکار، گردش مناسب و ظرفیت تحمل بار را تضمین میکند، در حالی که انتخاب نادرست میتواند منجر به سایش، کمبود روغن یا کاهش بازده شود. اندازهگیری و گزارش دقیق ویسکوزیته، همراه با ثبت دمای آزمون، برای تحلیل و بهکارگیری صحیح روانکار ضروری است.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد