مقدمه

در صنایع مختلف، روغنهای صنعتی نقشی کلیدی در حفاظت و بهبود عملکرد تجهیزات ایفا میکنند. این روغنها به عنوان روانکارها، خنککنندهها و ضدزنگ عمل کرده و موجب کاهش سایش و خوردگی در بخشهای متحرک دستگاهها میشوند. با این حال، عوامل متعددی میتوانند منجر به تخریب روغنهای صنعتی شده و کیفیت آن را کاهش دهند که در نهایت عمر مفید تجهیزات را تحت تأثیر قرار میدهد.

دو دلیل اصلی تخریب روغن صنعتی عبارتاند از:

- نوسانات دمایی: افزایش شدید دما، کاهش دما و نوسانات گرمایی

- آلودگیهای محیطی و داخلی: شامل ورود آب، ذرات جامد، و مواد شیمیایی نامناسب

در این مقاله، با رویکردی کاربردی و تخصصی، به بررسی دقیق نقش این عوامل و ارائه راهکارهای مؤثر جلوگیری از تخریب روغن صنعتی پرداخته شده است. هدف، افزایش طول عمر تجهیزات و بهبود کیفیت عملکرد صنعتی میباشد.

۱. نقش دما در تخریب روغنهای صنعتی

الف) اثرات دمای پایین

دمای پایین در سیستم های صنعتی می تواند تأثیرات منفی قابل توجهی بر داشته باشد. از جمله مهمترین تأثیرات دمای پایین عبارت اند از:

• افزایش ویسکوزیته (گرانروی) روغن: با کاهش دما، روغن غلیظ تر شده و جریان آن کاهش می یابد. این حالت منجر به اختلال در روان کاری و کاهش قابلیت حمل بار توسط روغن می شود.

• سفت شدن روغن: حرکت روغن در مجاری باریک و یاتاقان ها مختل می شود و در نهایت باعث عدم روانکاری صحیح قطعات میگردد.

• جداسازی فاز یا ژل شدن: در دماهای بسیار پایین، امکان جدا شدن اجزای روغن یا تبدیل آن به حالت نیمه جامد (ژل) وجود دارد که به طور کامل عملکرد روانکاری را مختل میکند.

• ایجاد رسوبات: برخی افزودنی ها ممکن است در دمای سرد به صورت رسوب درآیند و سیستم روان کاری را مسدود کنند.

ب) اثرات دمای بالا

دمای بالا یکی از بدترین دشمنان روغن های صنعتی است. افزایش دما تأثیرات پیچیده و متعددی بر روغن دارد که شامل موارد زیر است:

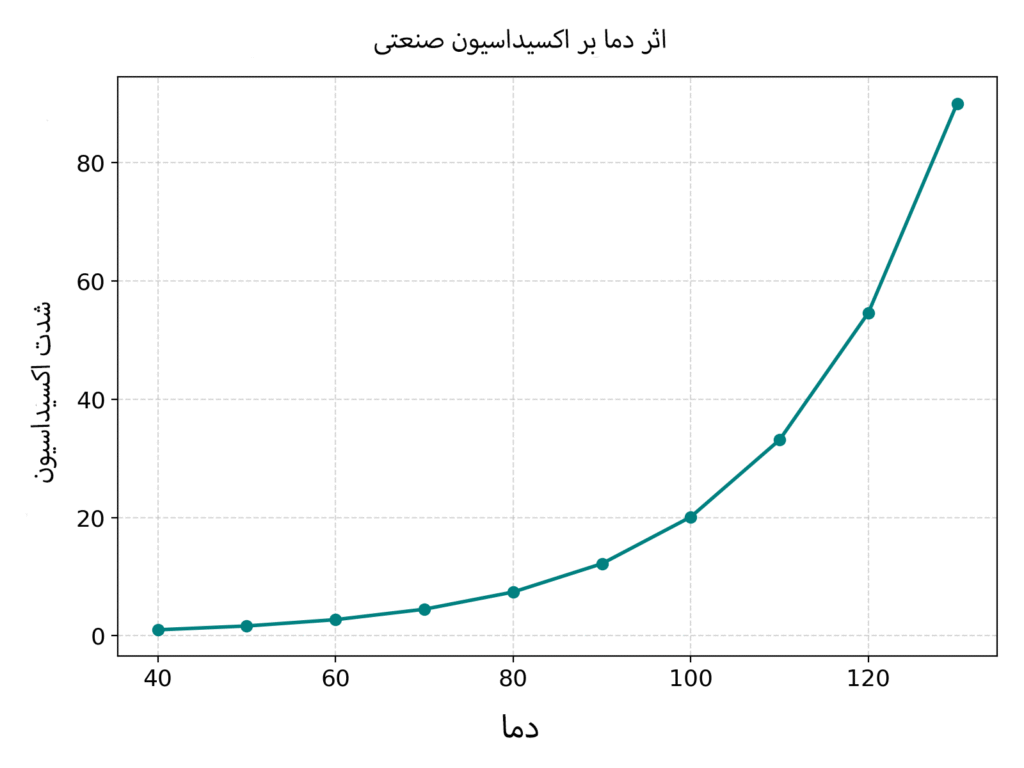

• افزایش سرعت واکنش های شیمیایی (طبق قانون آرنیوس): سرعت واکنش های تجزیه ای با افزایش دما به شدت افزایش می یابد.(شکل ۱)

• اکسیداسیون سریع روغن: فرآیند اکسیداسیون باعث تولید اسیدها، لجن و سایر رسوبات داخل روغن میشود که موجب گرفتگی فیلترها و کاهش عملکرد میشوند.

• تجزیه افزودنی ها و پایه روغن: افزودنی های موجود در روغن که برای بهبود خصوصیات آن اضافه شده اند، در دمای بالا شروع به تجزیه و تخریب می کنند و خواص روغن را کاهش می دهند.

• تبخیر اجزای سبک (volatilization): اجزای سبک روغن تحت دمای بالا تبخیر شده و منجر به کاهش حجم روغن و تغییر در ترکیب شیمیایی آن می شوند.

• افزایش ویسکوزیته به دلیل رسوبها: لجن، لاک و سایر رسوبات به مرور ویسکوزیته روغن را افزایش داده و عملکرد آن را کمتر میکند.

مدیریت دمای روغن در عملیاتی صنعتی

کنترل دقیق دما در سیستم های روانکاری صنعتی از ضروریات است. ابزارها و روشهای مرتبط عبارتند از:

• استفاده از نمودارهای تخصصی Thermal Lubrication Chart (تصویر ۱) جهت تعیین بازه های دمایی بهینه.

• نصب سنسورهای دما در نقاط مختلف مسیر گردش روغن. • بهره گیری از سیستم های خنک کننده و تهویه مناسب در محیطهای گرم. • کنترل پیوسته و نظارت بر دمای یاتاقان ها و گیربکس ها.

۲. انواع آلودگی و تأثیر آنها بر تخریب روغنهای صنعتی

آلودگی روغن صنعتی به عوامل خارجی و داخلی اشاره دارد که باعث کاهش کیفیت و افزایش تخریب روغن می شوند. مهمترین انواع آلودگی عبارت اند از:

الف) آلودگی آب

آب یکی از مخرب ترین آلاینده ها برای روغن های صنعتی به شمار میرود. ورود آب به روغن باعث موارد زیر میشود:

• امولسیون شدن روغن: آب باعث ایجاد دو فاز مایع با روغن شده که اختلال جدی در عملکرد روانکاری ایجاد میکند.

• شکستن لایه روانکاری: وجود آب در سطح تماس فلزات، منجر به کاهش لایه روغن بین قطعات می شود.

• شتاب گرفتن اکسیداسیون: آب حضور بیشتری برای واکنش های اکسیداسیونی فراهم میکند که باعث ایجاد اسید و خوردگی میشود.

• خوردگی سطوح فلزی: به خصوص فلزاتی مانند برنز و آهن بیشتر تحت تأثیر قرار میگیرند و عمر قطعات کاهش مییابد.

ب) ذرات جامد و آلاینده ها

ورود ذرات متنوعی به روغن صنعتی میتواند اثرات منفی گستردهای داشته باشد:

• گرد و غبار، ماسه و کثیفی: ذرات سخت باعث سایش مکانیکی قطعات می شوند و آنها را سریعتر فرسوده می کنند.

• براده های فلزی: نشانه شروع فرسودگی قطعات بوده و خود باعث افزایش سایش میگردد.

• گریس های متفاوت مثلا ً گریس پایه کلسیم: با ایجاد آلودگی شیمیایی، باعث تشکیل خمیر یا ژل در روغن میشوند که عملکرد روانکاری را مختل میسازد.

برای مطالعه جزئیات بیشتر درباره فرایند و کنترل اکسیداسیون، پیشنهاد میکنیم مقاله اکسیداسیون روغن: فرایند، نحوه کنترل و روشهای تشخیص را بخوانید.

ج) افزودنی های ناسازگار یا مواد شیمیایی ناخواسته

• ترکیب چند نوع روغن یا گریس با پایه ها و افزودنی های متفاوت نظیر سیلیکون یا کلسیم ممکن است باعث بروز واکنش های شیمیایی تخریبی شود.

• افزودنی های ناسازگار آهسته آهسته به تخریب خواص روغن انجامیده و موجب کوتاه شدن طول عمر آن میگردند.

• در مواردی، مخلوط شدن این مواد منجر به رسوب، ژل و گرفتگی فیلترها میشود.

۳. مطالعه موردی واقعی – نمونه بارز تخریب روغنهای صنعتی در شرایط عملی

شرح موقعیت

در یک کارخانه صنعتی مجهز به ماشینهای کششی، روند نگهداری روانکار گیربکس آسیب دیده بود. طی بررسی های انجام شده مشاهده گردید:

• روانکار گیربکس به حالت خمیر جامد تبدیل شده است.

• بررسی آزمایشگاهی روغن، محتوای آب بالا را نشان داد. • آلودگی شدید به سیلیکون ناشی از ذرات خاک در روغن مشاهده شد. • میزان کلسیم بیش از ۳۱۰۰ ppm (از گریس کلسیم) شناسایی گردید.

• دمای یاتاقان ها تا ۹۰ درجه سانتیگراد و دمای داخل گیربکس به ۱۰۰ درجه سانتیگراد رسیده بود که بسیار بالاتر از حد استاندارد (۷۵-۸۰ درجه) برای روغن معدنی است.

پیامدهای مشاهده شده

• شرایطی کاملا ً بحرانی برای اکسیداسیون و تخریب روغن بوجود آمد.

• کاهش شدید طول عمر روغن و تجهیزات همراه با ایجاد چسبندگی، رسوب گذاری و سایش قطعات مشاهده شد.

• تحلیل فلزات در روغن نشاندهنده افزایش حضور مس، قلع، آهن و شاخص بالای P (پودر و خاکستر) بود که نمایانگر سایش و تخریب شدید است.

جمعبندی مطالعه موردی

• ورود همزمان آب، کلسیم و افزایش دمای بیش از ۹۰ درجه موجب تغییر حالت روغن و ایجاد شرایط پراسترس برای تجهیزات شد.

• دمای بالا باعث تسریع واکنش های تخریب شیمیایی و مکانیکی گردید. • کنترل دقیق منابع آلودگی و دما ضروری ترین راهکار برای پیشگیری از تخریب روغن است.

۴. راهکارهای عملی جلوگیری از تخریب روغن

برای حفظ کیفیت و افزایش عمر روغن صنعتی باید راهکارهای زیر به صورت منظم و جدی پیاده سازی شوند:

• کنترل مداوم دما:

• نصب حسگرهای دما در قسمتهای کلیدی سیستم روانکاری.

• استفاده از نمودارهای تخصصی مانند Thermal Lubrication Chart.

• بهره گیری از سیستم های خنک کننده مناسب در محیطهای گرم.

• جلوگیری از ورود آب و آلاینده ها:

• استفاده از فیلترهای پیشرفته و نگهداری صحیح آنها

. • جلوگیری از نفوذ رطوبت از محیط اطراف به مخازن روغن.

• رسیدگی مداوم به درزها، درپوشها و محلهای اتصال.

• عدم اختلاط گریس یا روغنهای ناسازگار:

• استفاده از روانکارهای مطابق با استانداردهای سازنده دستگاه.

• آموزش اپراتورها برای اطمینان از مصرف روانکارهای صحیح.

• نمونه گیری و آنالیز دورهای روغن:

• انجام آزمایشهای آب، ذرات، فلزات، ویسکوزیته و شاخص اسیدی روغن.

• شناسایی زودهنگام نشانههای تخریب مانند افزایش اسیدیتۀ روغن، تشکیل رسوبات و کاهش ویسکوزیته.

• برنامه ریزی تعویض روغن بر اساس شرایط کاری:

• تعیین بازه های زمانی بر اساس نتایج آنالیز روغن و شرایط محیطی (دمای محیط، کارکرد دستگاه و غیره).

• استفاده از سیستمهای مانیتورینگ و هشداردهنده در صورت تخریب غیرمنتظره.

• آموزش اپراتورها:

• آموزش کامل درباره اهمیت نگهداری صحیح روغن.

• شناخت عوامل بوجود آمدن آلودگی ها و تخریب روغن.

• آموزش روشهای نمونه گیری صحیح.

در اجرای این راهکارها، کنترل دقیق دما و حذف منابع آلودگی میتواند بیشترین تأثیر را بر جلوگیری از تخریب روغنهای صنعتی داشته باشد. همچنین پایش مداوم وضعیت روغن با آزمایشهای دورهای و آموزش کارکنان، تضمینکننده سلامت تجهیزات در بلندمدت است.

برای آشنایی عمیقتر با مبانی روانکاری، پیشنهاد میکنیم مقاله درک اصول روانکاری را مطالعه کنید.

سوالات متداول تخریب روغنهای صنعتی

تغییرات شدید دما و ورود آلودگیهایی مانند آب، گردوغبار و ذرات فلزی، اصلیترین دلایل کاهش کیفیت روغن هستند.

گرمای زیاد سرعت اکسیداسیون و تجزیه افزودنیها را افزایش میدهد و در نهایت به تشکیل رسوبات و لجن میانجامد.

استفاده از آببندهای سالم، فیلترهای باکیفیت و حفظ درب و اتصالات مخازن در وضعیت بسته.

کاهش روانکاری، تغییر رنگ، بوی غیرعادی و وجود ذرات معلق در نمونه روغن.

بررسی میزان آب، ذرات، فلزات، ویسکوزیته و شاخص اسیدی با آنالیز دورهای.

زمان تعویض بر اساس نتایج آزمایشها، شرایط کاری دستگاه و توصیه سازنده مشخص میشود.

بله، مخلوط کردن روانکارهایی با پایه یا افزودنی متفاوت میتواند واکنشهای شیمیایی نامطلوب ایجاد کند.

جمعبندی

کنترل دما و حذف آلودگی، ستونهای اصلی محافظت از تجهیزات صنعتی هستند. پایش منظم، آموزش صحیح و بهکارگیری فناوری کنترل کیفیت، عمر مفید تجهیزات و روانکار را افزایش میدهد. مشاوره با متخصصان و پیروی از دادههای آزمایشگاهی، بهترین راه جلوگیری از تخریب روغنهای صنعتی است.

صفحه نخست

صفحه نخست محصولات

محصولات درباره ما

درباره ما تماس با ما

تماس با ما

دیدگاهی وجود ندارد